半導體電路制作是一個非常復雜的過程,其中以光刻和刻蝕工序最為關鍵,它們是制約半導體集成電路制造工藝發展的主要工序,在一定程度上代表了整個半導體制造的先進程度。半導體制造簡而言之:通過將掩膜母版圖形轉移至硅襯底上的過程。光刻機,就是將電路圖印在晶圓上,刻蝕機就是把光刻機印好的圖案刻在晶圓上。刻蝕是光刻之外最重要的集成電路制造步驟,存在多項關鍵工藝指標,對芯片良品率和產能影響很大。

每個半導體產品的制造都需要數百個工藝,整個制造過程分為八個步驟:晶圓加工-氧化-光刻-刻蝕-薄膜沉積-互連-測試-封裝。

一、等離子刻蝕技術的簡介

等離子刻蝕技術是利用等離子進行薄膜微細加工的技術。低溫等離子體微細加工手段是材料微納加工的關鍵技術,因為它是微電子、光電子、微機械、微光學等制備技術的基礎。特別是在超大規模集成電路制造工藝中,有近三分之一的工序是借助于等離子體加工完成的,如等離子體薄膜沉積、等離子體刻蝕及等離子體去膠等,其中等離子體刻蝕最為關鍵的工藝流程之一。

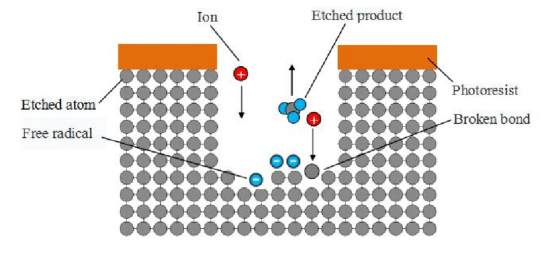

等離子刻蝕的原理可以具體概括為以下幾個步驟:

1、在低壓下,反應氣體在射頻功率的激發下電離并形成等離子體,等離子體主要是由電子、離子以及活性反應基團(如活性自由基)組成;

2、活性反應基團和被刻蝕物質表面發生化學反應并形成揮發性的反應生成物;

3、反應生成物脫離被刻蝕物質表面,并被真空系統抽出腔體;

4、刻蝕過程中,被刻蝕物被置于偏置電極上,一個直流偏壓會在等離子體和該偏置電極之間形成,并使帶正電的反應氣體離子加速撞擊被刻蝕物質表面,這種離子轟擊可大大加快表面的化學反應,及反應生成物的脫附,從而導致很高的刻蝕速率,正是由于離子轟擊的存在才使得各向異性刻蝕得以實現。

等離子刻蝕原理圖

等離子刻蝕是晶圓制造中使用的主要刻蝕方法,電容性等離子刻蝕(CCP)和電感性等離子刻蝕(ICP)是兩種常用的等離子刻蝕方法。

CCP與ICP刻蝕的主要工作原理

對于半導體設備的研制,部件所使用的材料是影響設備性能的關鍵因素。半導體制造過程中的腐蝕性等離子環境主要是等離子體清洗和等離子體刻蝕,此外,等離子增強化學氣相沉積所使用的鹵素類等離子體也具有較強的腐蝕性。特別是對于晶圓制造過程中的刻蝕機和PECVD設備,等離子體通過物理作用和化學反應會對設備器件表面造成嚴重腐蝕,一方面縮短部件的使用壽命,降低設備的使用性能,另一方面腐蝕過程中產生的反應產物會出現揮發和脫落的現象,在工藝腔內產生雜質顆粒,影響腔室的潔凈度。據SEMI統計,20納米工藝需要的刻蝕步驟約為50次,而10納米工藝和7納米工藝所需刻蝕步驟則超過100次。5nm邏輯芯片制造刻蝕步驟攀升至160次。邏輯制程中的刻蝕步驟數量的大幅增加,意味著刻蝕設備及耗材的市場需求數量持續增長。良率對先進制程至關重要。集成電路器件加工動輒要上千個加工步驟,單個步驟的良率達到99%,1000個步驟后的良率就趨近于零,只有每個步驟的良率均達到99.99%,才能實現總體良率90%以上。值得注意的是,隨著刻蝕步驟的不斷增加,不僅增加了芯片制造成本,產品良品率也因步驟增出現下降。

集成電路器件的刻蝕步驟不斷增多

集成電路器件 | ICP電感性刻蝕 | CCP電容性刻蝕 | 總刻蝕步驟 |

40納米邏輯器件 | ≈10 | ≈20 | ≈35 |

28納米邏輯器件 | ≈25 | ≈15 | ≈50 |

10納米邏輯器件 | ≈40 | ≈60 | ≈115 |

7納米邏輯器件 | ≈60 | ≈60 | ≈140 |

2D閃存器件 | ≈20 | ≈15 | ≈35 |

3D閃存器件 | ≈20 | ≈15 | ≈35 |

19納米動態存儲器 | ≈40 | ≈15 | ≈55 |

二、等離子刻蝕設備上的先進陶瓷材料

隨著芯片特征尺寸的減小和鹵素類等離子體能量的逐漸提高,制程工藝對晶圓表面污染物的控制要求越來越高,使得芯片對雜質的敏感度大大提升。在半導體的刻蝕過程高密度、高能量的等離子體轟擊環境中,刻蝕機工藝腔和腔體內部件的耐等離子體刻蝕性能變得越來越重要。先進陶瓷材料具有較好的耐腐蝕性能,已被廣泛應用于晶圓加工設備的耐等離子體刻蝕材料,如石英,SiC,AIN,Al2O3和Y2O3等。材料的選擇取決于部件在工藝腔內所處的位置和性能要求,如耐等離子腐蝕性能、導電性能及介電性能等。等離子體刻蝕設備上采用陶瓷材料制作的部件主要有窗視鏡,氣體分散盤,噴嘴,絕緣環,蓋板,聚焦環和靜電吸盤等,如下為等離子體刻蝕設備的結構。

等離子體刻蝕設備的結構示意圖

(來源:參考資料1)

靜電吸盤是通過在工件(加工對象物件)與施加電壓后的電極間產生的庫倫力來吸附工件的工具,是為了固定對象物件而使用的工具。在干蝕刻時,基板需要固定在蝕刻腔體的底部,一般用靜電吸盤(Electrostatic chuck簡稱esc)對基板進行吸附固定,同時,在目前的干蝕刻設備中,靜電吸盤還充當下電極。與傳統的機械卡盤和真空吸盤相比靜電卡盤具有很多的優點,靜電卡盤避免了傳統機械卡盤在使用過程中由于壓力、碰撞等機械原因對晶片造成不可修復的損傷,減少了顆粒污染,增大了晶片的有效加工面積,同時克服了真空吸盤不可以應用于低壓環境、無法通過背吹氣體對晶片溫度進行有效控制的缺陷。因此,靜電卡盤己經取代了傳統的機械卡盤和真空吸盤,廣泛應用于集成電路制造工藝。靜電吸盤屬于消耗品,使用壽命一般不超過兩年,因此靜電吸盤的替換量比較大。

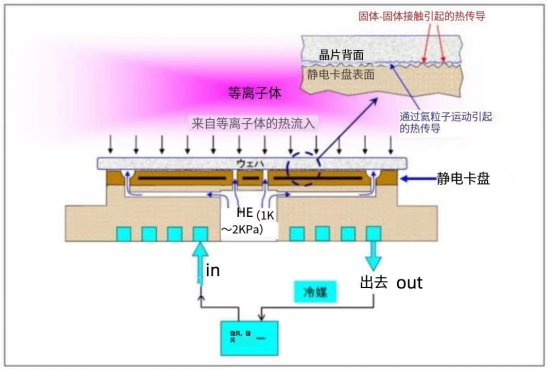

干法刻蝕時,等離子的熱量流入晶圓,若不采取措施,晶圓溫度將升高,刻蝕特性將發生波動。因此,為了保持一定的刻蝕特性,需要控制晶圓的溫度恒定。靜電吸盤在控制晶圓溫度方面起著關鍵作用。

干法蝕刻設備溫度控制原理

靜電卡盤和晶圓之間只有物理接觸,晶圓的溫度控制是不夠的,所以在晶圓和靜電卡盤之間要通入He氣,以提高熱傳導效率。氦氣比空氣和蝕刻氣體輕,分子運動速度快,熱量在晶圓和靜電卡盤之間來回傳遞。晶圓被冷卻器中循環的冷卻劑和氦氣控制在一定的溫度。

靜電吸盤的內部結構主要包括介電層、加熱層和基座

目前普遍的靜電吸盤技術主要是以氧化鋁陶瓷、藍寶石及氮化鋁陶瓷作為主體材料,因陶瓷材料具有良好的導熱性,耐磨性及高硬度且對比金屬材料在電絕緣方面有著先天的優勢。靜電吸盤由于其功能的特殊性,要求其制造材料屬于半導體材料(體電阻率在10-3~1010Ω·cm),所以靜電吸盤也并不是純氧化鋁或純氮化鋁制造,而是在其中加入了其他導電物質使得其總體電阻率滿足功能性要求。對于溫度控制直接影響晶圓良品率的靜電卡盤來看具備更加熱導率和相關機械性能的氮化鋁材料有著很大的發展空間。

高純度Al2O3塊體及熱噴涂Al2O3材質的靜電卡盤

來源:NTK CERATEC CO., LTD官網

據聞目前芯片大廠所用的半導體加工設備上的氮化鋁靜電吸盤,大部分來自于NTK CERATEC,最高端的靜電吸盤甚至可以賣到幾十萬到上百萬人民幣。

氮化鋁靜電卡盤

來源:NTK CERATEC CO., LTD官網

相關閱讀:

窗視鏡--石英、氧化鋁、氧化釔、YAG透明陶瓷

石英是一種具有高硬度、高耐磨、高穩定物化性質的無機非金屬材料,其主要成分為SiO2,具有一定的耐化學腐蝕性,作為刻蝕機設備的部件材料,其主要成分元素與Si片相同,不會對晶圓產生其它污染。因為石英的透光性高,同時兼具可加工性,可用作各種刻蝕機的視窗鏡與腔體內表面部件。但是該材料長期在高能等離子環境中時,易與Si反應,因而長時間使用的情況下,會導致部件被腐蝕得模糊不清,之后被氧化鋁材料替代。但是隨著含氟等離子體的應用,氧化鋁的耐腐蝕性能也逐漸滿足不了批量生產的需求,因為氧化鋁中的Al與氟離子反應會生成Al-F化合物,然后沉積結晶形成顆粒雜質,容易污染晶圓。Y2O3透明陶瓷在含氟等離子體中表現出非常好的耐腐蝕性能,但其燒結性能差,生產成本高,且機械性能較差,難加工。YAG透明陶瓷透光率高,對含氟等離子體的耐腐蝕性能與氧化釔相似,而且機械性能更加優異,是比較理想的替代材料。

聚焦環--碳化硅

聚焦環的作用是晶圓制造蝕刻過程中將晶圓固定在適當的位置以保持等離子體密度并防止晶圓的側面受到污染。要求與硅晶圓有相似的電導率,以往采用的材料主要是導電硅,但是含氟等離子體會與硅反應生成易揮發的氟化硅,大大縮短其使用壽命,導致部件需要頻繁更換,降低生產效率。SiC與單晶Si有相似的電導率,而且耐等離子體刻蝕性能更好,SiC環每15到20天更換一次,而硅環每10到12天更換一次。SiC刻蝕對聚焦環對純度要求極高,只能采用CVD工藝進行生長SiC厚層塊體,隨后經精密加工而制得。

>99.9999%CVD SiC聚焦環Focus Ring

研究人員研究了碳化硅在碳氟等離子中的刻蝕機理,其結論表明碳化硅經碳氟等離子刻蝕后,表面發生一些列化學反應形成很薄一層碳氟聚合物薄膜,該薄膜可阻止活性氟基等離子體進一步與基體發生反應,因而相對于Si,其耐等離子刻蝕性能更加優異。而且SiC與含氟等離子反應生成的氟化物易揮發,可以通過真空系統排除,不會對芯片造成刻蝕污染。此外,碳化硼(B4C)同樣耐受高溫和等離子體,并且硬度更高,長期使用也不會彎曲變形,也被作為一種被關注的聚焦環材料。

相關閱讀:

腔體、噴嘴及氣體分散盤:氧化鋁

在半導體刻蝕設備中,主要采用高純Al?O?涂層或Al?O?陶瓷作為刻蝕腔體和腔體內部件的防護材料。除了腔體以外,等離子體設備的氣體噴嘴,氣體分配盤也需要用到氧化鋁陶瓷。

注:噴嘴和噴射器設計用于精確的氣體流速和均勻的控制,以將氣體均勻地分散到蝕刻工藝室中。這些組件需要高等離子電阻、介電強度以及對工藝氣體和副產品的強耐腐蝕性。(來源:CoorsTek)

在高功率、高密度等離子體刻蝕工作條件下,必須尋找更加優異耐刻蝕材料成為半導體制造商不懈的動力,因此先進陶瓷材料在相關領域的潛力非常值得我們期待。

參考資料:

[1]朱祖云.等離子體環境下陶瓷材料損傷行為研究[D].廣東工業大學,2018.

[2]譚毅成,伍尚華,朱佐祥,向其軍,朱祖云,田卓.耐等離子刻蝕陶瓷的研究現狀[J].人工晶體學報,2018,47(06)

粉體圈編輯:Alpha

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:1460