在當前大規模商業化鋰電材料應用方面,負極材料以人造石墨為主。人造石墨的負極材料的理論容量為310-360mAh/g,隨產業日趨成熟,已不能滿足應用需求,而硅材料的理論克容量接近石墨的十倍。隨電池能量密度的提升,尤其是電動汽車上的續航里程迫切需要提高,所以克容量高的硅基負極材料成為新一代負極材料而受到產業界的青睞。

天然石墨、人造石墨、硅基材料性能對比

在實際應用中,硅材料在嵌鋰過程中巨大的體積膨脹(膨脹系數300%左右)誘導極大的內應力產生,內應力的釋放會導致硅顆粒破裂甚至粉化。同時,硅負極表面的SEI膜會隨著硅體積的變化而發生破裂,致使后續充放電過程中SEI膜循環破裂和生成,使活性鋰損失較大,進而降低使用壽命。還有首次庫倫效率低,導電性能較碳材料差等問題,這些都影響了硅負極材料的應用。因此,近幾年硅負極的研究主要就集中在采用硅氧化、納米化、復合化、多孔化、合金化、預鋰化、預鎂化等改性方式來緩解硅基負極材料所面臨的問題。

硅負極產業化難點

硅基負極改性路線

擴展閱讀:

不過雖然硅基負極的改性研究五花八門,但迄今為止真正實現大規模應用的技術路線并不多。目前商業上有應用的硅基材料包括氧化亞硅碳復合材料(硅氧)和硅碳復合材料(硅碳)兩大類。

硅基負極材料的兩種主流制備路線

硅基負極材料技術路線發展

在前幾年,得到產業化應用的技術路線主要就是研磨法納米硅碳路線和硅氧路線。

研磨法硅碳主要是通過減小硅的尺寸至納米級別來減小材料膨脹影響,通過硅顆粒之間的空隙來緩沖材料的綜合體積膨脹,為材料膨脹提供體積變化以及應力釋放的空間。從理論上來講,如果能將硅顆粒研磨至20nm以下且不團聚,就能極大程度上地解決硅負極膨脹的問題,但事實證明這超越了研磨法工藝的極限。

目前采用物理研磨法研磨出來的粒徑約在100nm的水平,且存在顆粒團聚、仍有一定的膨脹等問題,最大的短板就是循環性能,難以達到一些應用領域需求,通常應用容量在450mAh/g以下,主要用于3C數碼領域。納米硅通常需要包覆改性,在包覆階段,目前主流采用“碳包硅”類似果殼的材料結構,來降低粉碎的風險,不同的原料添加比例,對于材料庫侖效率、倍率性能、循環性能均有影響。

研磨法硅碳負極材料制備流程

硅氧路線是一種折中方案,采用純硅和二氧化硅合成一氧化硅形成前驅體,在嵌鋰脫鋰過程中,其中的SiOx與Li先發生反應,生成單質Si、Li2O及鋰硅酸鹽,單質Si進一步與Li發生反應形成LixSi合金,進而產生可逆容量。而生成的Li2O和鋰硅酸鹽在后續的電化學循環過程中不再參與反應。這種通過化學反應生成的單質硅粒徑達到了5nm以下,顆粒間空隙更豐富,同時,形成的Li2O和鋰硅酸鹽不參與后續反應,無膨脹,從而提供了更大的應力緩沖空間。因此SiOx相比Si材料,理論比容量較低,但在嵌鋰過程中的體積膨脹大大減小(約118%左右),其循環性能得到較大提升。

但也因為氧化亞硅負極在充放電過程中會生產Li2O等非活性物質,導致SiOx材料不可逆容量損失較大,首次效率較低(約70%)。通過碳包覆、預鋰、預鎂、金屬摻雜等可改善氧化亞硅碳負極的首效、比容量、循環壽命。其中,預鋰化后的硅氧負極首效可提升至86%~90%,但不可避免地帶來成本過高的問題。硅氧負極目前商業化應用容量主要在450至500mAh/g,成本較高且首效相對較低,但循環性能相對較好,主要用于動力電池領域。

硅氧負極制備流程

從上述分析可以看出,這兩種率先產業化的技術路線都存在一些“癥結”,就在硅基負極材料的進一步提升面臨瓶頸的時候,新一代技術——采用CVD法的氣相沉積硅碳技術應運而生,很快便掀起熱潮,成為了當今鋰電池負極材料市場的“新寵”。

新一代CVD法硅碳負極技術

現今業界提到的氣相沉積(CVD)硅碳負極通常是指來源于美國公司Group14的技術路線,2021年4月,美國公司Group14宣布,其旗艦產品——硅碳復合負極材料SCC55?(碳硅比例55:45)已在全球首家同類BAM工廠(電池活性材料工廠)開始商業化生產。

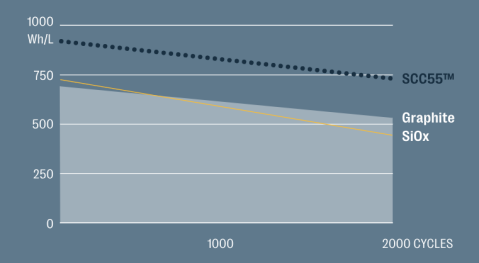

SCC55?是一種穩定的硅碳復合負極,其容量是石墨負極材料的五倍,并且比用于鋰電池負極的傳統石墨提供高達50%的能量密度。其獨特的硬碳基支架使硅保持最理想的形式:無定形、納米尺寸和碳包裹。并且SCC55?與石墨完全兼容,即使在20%的混合下,SCC55?也能在1000次循環內將能量密度提高30%。此外,SCC55?與現有鋰電池負極生產工藝無縫集成,無需對現有(和計劃中的)電池制造設施進行昂貴的資本設備升級,縮短了交貨時間。

SCC55?的性能表現

目前,Group14已獲得保時捷、ATL、光石、BASF(巴斯夫)、SK全球、微軟、美國碳中和基金的投資。這種技術也助力硅碳負極實現克容量1800mAh/g,循環性能超過1000次等突破性技術指標。

那么這種技術相對于其他技術路線優越在哪兒?

事實上,這種制備方法的核心是通過多孔碳骨架來儲硅,先用高分子材料制造出類似海綿一樣具有多孔結構的碳顆粒,然后向多孔碳顆粒的孔隙里通入硅烷氣體,通過高溫熱解使氣體沉淀成硅納米顆粒分散在多孔碳的孔隙里,該方法能對制備的納米材料實現分子尺度的控制,產品形貌較好,同時沉積產生的硅碳材料組分均勻,結構較為致密,通過多孔碳內部的空隙來緩沖體積膨脹,因此膨脹率低,循環優異。

CVD法硅碳負極與常規硅碳性能對比

這種新型硅碳材料其中的碳骨架不僅制作成本低,本身也具備不錯的儲鋰能力,加之碳骨架本身密度小質量輕,使得材料能量密度高。并且,CVD氣相沉積硅所需生產流程短,設備少,理論成本低。從性能測試結果看,CVD法多孔硅碳克容量、首效、循環次數、倍率等多個維度性能表現優異,并且在生產方面,多孔硅碳硅基負極可減少預鋰、預鎂,相比于硅氧路線具有大幅降本的潛力。因此,無論是從目前已經實現的性能、成本和產品穩定性來看,還是從技術路線的未來潛力來評判,氣相沉積硅碳都被認為是三條技術路線中最具優勢的方向。

在此背景下,下游電池企業以及車企,對理論上有大幅降本空間且兼顧性能優勢的多孔硅碳技術路線表現出了濃厚興趣。在電芯廠客戶的要求下,國內已經積累多年的硅氧材料大廠和研磨法硅碳頭部企業紛紛轉型布局氣相沉積硅碳技術路線,一些消息比較靈敏的硅基負極創業公司也紛紛開始轉型,進行氣相沉積硅碳的開發。

氣相沉積硅碳技術的量產瓶頸

不過,這種先進的氣相沉積硅碳技術與傳統硅負極截然不同,涉及獨特的原材料、設備和工藝,具有極高的技術門檻。即便是在氣相沉積硅碳領域的領導者Group14公司,仍未能實現大規模的百噸級量產。

目前雖然進入該領域的企業眾多,但反映出各家材料首效存在較大差異(78%-83%),氣相硅碳倍率及高溫存儲性能對比預鋰硅氧較差,以及在較低添加量時,循環性能無明顯優勢等問題,如何進一步提升產品的性能,解決多孔硅碳的可生產性問題是當下最受關注的難點。

其技術壁壘和產業化難點主要在于多孔碳的選型、沉積設備和沉積工藝。

碳骨架的好壞直接決定產品的量產能力,不同多孔碳需要和不同的石墨作為匹配,才能在電芯端表現出良好的性能。不同場景下的碳骨架孔徑、孔容、孔隙率要求均不一樣,性能差異極大,需要專業的電芯設計人員配合才能完成開發。

多孔碳骨架設計對于儲鋰的影響

沉積設備也是氣相沉積硅碳的產業化難點之一。其中,回轉窯設備在該領域的應用更為成熟,但卻容易因沉積不均勻、包覆不完善而導致性能較差。與此同時,回轉窯的硅烷利用率較低,將直接導致其量產的硅碳產品成本較高而喪失一定競爭力。而流化床雖然沉積更均勻、硅烷利用率更高,卻需要設備滿足高密閉性、高氣壓,才能滿足小顆粒氣態包覆,面臨難以實現量產放大的困難。如何開發出沉積效果好,硅烷利用率高,大規模且連續化生產的沉積設備,是氣相沉積硅碳材料面臨的產業化難點之一。

除此之外,沉積工藝的量產工藝一致性要求極高,百公斤混料,爐腔溫度分區、腔體分壓,沉積在腔體里的停留時間等影響因素眾多,沉積工藝、沉積設備的攻克,與材料的應用成本下降緊密相關。

化學氣相沉積爐

另外,進一步降低成本也是一大關鍵,在多孔硅碳的產品構成中,硅烷氣體占了總成本的50%,多孔硅碳前驅體多孔炭占了總成本超35%,且硅烷氣體屬于危險氣體,運費成本占了硅烷氣體成本的30%。為降低這兩種核心原材料的成本,主流硅基負極廠家都在積極探索不同的降成本路徑。例如,2022年11月,硅烷科技和天目先導簽訂的戰略合作協議,公司為天目先導供應電子級硅烷氣。

粉體圈小吉

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:6141