三元正極一般指NCM(鎳鈷錳三種金屬元素)和 NCA(鎳鈷鋁三種金屬元素),按不同比例配置三種元素,可以獲得不同的電池性能。鎳鈷錳正極的常見比例配置有NCM111、NCM523、NCM622、NCM811等。目前市場主流是523和622,811作為相對高端的正極材料在逐步滲透。鎳鈷鋁正極是將其中的錳元素用鋁元素來代替,目前尚未大規模應用。

三元正極的定價模式為“原材料成本 + 加工費”的成本加成模式,企業的利潤主要來自于加工費,從三元正極的成本構成看,原材料占比近九成,但企業的原材料成本難以拉開差距,而較低的人工成本及制造費用占比,導致很難通過壓縮開支及規模效應獲得遠高于市場的成本優勢。因此,只能通過不斷的產品迭代,來爭取產品的相對稀缺性,從而獲得加工費的溢價。想要制備一款與眾不同的的具有競爭力的產品,那少不了材料表征技術的加持,三元電池材料生產及研究中要測的項目有哪些?下面來一起看看。

▲寧德時代 NCM 811 方形電池芯 (202/170 Ah)

一、X射線衍射

XRD是X射線衍射的簡稱,無論做什么材料,XRD都是最常用、最基本的表征手段,它可以告訴我們是否成功地合成出了自己想要的材料,因此可以說XRD是所有后續表征的基礎。

X射線是一種波長很短(約為0.06~20A)的電磁波,能穿透一定厚度的物質。利用X射線可以研究樣品中的晶體結構、晶胞參數、不同結構相的含量及內應力,它主要是通過X射線在晶體中所產生的衍射現象進行的。當X射線照射到晶體結構上面與晶體結構中的電子和電磁場發生相互作用時,晶體結構將發生一些物理效應。其中X射線被電子衍射(相干散射)而引起的衍射效應將反映出晶體結構空間中電子密度的分布狀況,因而也就反映出晶體結構中原子的排列規律,所以可以用X射線衍射效應來確定晶體的原子結構。

▲德國Bruker公司D8 Focus多晶X射線衍射儀

(來源:中國科學院理化技術研究所)

采用XRD檢測三元前驅體,可以分析前驅體的相結構、晶胞參數的大小、原子占位情況、是否存在雜質相等;通過表征前驅體和相應煅燒材料的XRD圖譜,可以研究元素摻入對三元材料晶體結構的影響;煅燒過程是高溫固相合成三元材料的重要步驟,XRD可以分析不同合成溫度對材料結構的影響以優化合成溫度。

二、掃描電子顯微鏡SEM

掃描電鏡最常用于材料的形貌分析,可以用來研究合成條件對材料形貌的影響,或對材料的性能進行解釋。掃描電鏡的用途很廣,近年來在鋰離子電池材料的研究方面得到了廣泛的重視和應用。

▲前驅體材料與其燒結而成的三元材料SEM圖

(來源:飛納電鏡)

掃描電子顯微鏡最基本的功能是對各種固體樣品表面進行高分辨形貌觀察。觀察可以是一個樣品的表面,也可以是一個斷面。SEM是用聚焦電子束在試樣表面逐點掃描成像,成像信號可以是次級電子、背散射電子或吸收電子。其中次級電子是最主要的成像信號,可用來觀察塊狀或粉末顆粒試樣的表面結構和形貌。掃描電鏡配上其他一些配套設備可以得到更多的信息除了可以進行形貌分析(表面幾何形態,形狀)和形態分析(尺寸)外,配合配套設備還可做顯微化學成分分析,顯微晶體結構分析等,這更加擴大了掃描電鏡的廣泛應用度。常見的掃描電鏡配套設備主要有X射線能譜儀、X射線波譜儀、結晶學分析儀等。

場發射掃描電鏡(來源:國儀量子)

三元材料本身具有一些本征缺點,研究者通過諸多實驗發現,通過離子摻雜、表面包覆等方法可改善三元材料的電化學性能。但對三元材料進行包覆時,包覆物能否成功包覆在三元材料表面、包覆均勻性、包覆厚度等因素都將直接影響到三元材料的電化學性能。因此,如何表征包覆物的包覆情況非常重要。搭配上射線能譜儀可以了解材料微米量級區域內的元素種類與含量的情況。對包覆后的三元材料進行電鏡掃描,可以監測三元材料形貌,一次顆粒大小,再通過能譜分析和XRD可以檢查三元材料的包覆效果。

能譜分析的基本原理是:各種元素具有自己的X射線特征波長,特征波長的大小則取決于能級躍遷過程中釋放出的特征能量△E,能譜儀就是利用不同元素X射線光子特征能量不同這一特點來進行成分分析的。若把所含元素在一定時間內所發射出來的特征X射線強度累加起來再與標準樣品在相同時間內所發射出來的特征X射線的強度加以對比,排除干擾因素,就可得出每種元素的質量百分比,這就是能譜儀的定性,定量分析。準確的定性分析是定量分析的第一步,如果定性分析時發生元素誤識別,或者漏掉某個元素,后續的定量分析沒有任何意義。

相關閱讀:

三、粒度分析

粉體粒度是粉體材料的主要指標之一,它直接影響產品的工藝性能和使用性能。目前常用的粉體粒度測試方法有篩分法、沉降法、顯微鏡法、電感計數法、激光粒度法以及電超聲法等。三元材料產品的顆粒大小在微米級,依據粒度測試方法的優缺點可知,選用靜態光散射法即激光衍射法最為適合,目前行業內三元材料粒度測試基本上都采用激光衍射法。

▼幾種粒度測試的方法、原理及使用范圍

測試方法 | 適用范圍 | 測試原理 |

篩分法 | 大顆粒,顆粒直徑大于 38μm | 篩分 |

沉降法 | 粒度分布廣的球形顆粒, 顆粒直徑在0.1~100μm | 離心力、重力 |

光學顯微鏡 | 微米顆粒,顆粒直徑在 1~100μm | 光學 |

電子顯微鏡 | 亞微米和納米顆粒,顆粒 直徑在0.001~100μm | 光學 |

靜態光散射法 | 微米顆粒,測量范圍在一般在0.5~300μm | 光散射和夫瑯和費衍射原理 |

動態光散射法 | 亞微米到納米顆粒,測量 范圍一般在3~1000nm | 布朗運動和動態光散射 |

電感計數法 | 不同材料組成的混合物 | 電感計數 |

電感超聲法 | 高濃度含量 | 超聲波衰減法 |

三元材料為微米級的顆粒物質,顆粒容易團聚,尤其是小顆粒。在三元材料粒度的測試中樣品分散很關鍵,樣品分散的關鍵點是對分散介質、分散劑、分散方法等的選擇。三元材料粒度測試中分散介質選用超純水,分散劑一般選用2%的六偏磷酸鈉溶液(依據不同公司情況而定,常見的分散劑有六偏磷酸鈉、焦磷酸鈉、氨水、水玻璃、氯化鈉等),同時采取攪拌、超聲等措施相結合來實現樣品的充分分散。

相關閱讀:

四、比表面分析

比表面積即單位質量固體的總表面積,單位m2/g。比表面積是衡量物質特性的重要參量,其大小與顆粒的粒徑、形狀、表面缺陷及孔結構密切相關。比表面積的分析方法依據思路不同分為吸附法、透氣法等。其中物理低溫氮吸附法是最通用和成熟的方法,主要分為靜態容量法和動態色譜法(即連續流動法),目前三元材料比表面積的測試也主要是采用這兩種方法。三元材料前驅體的比表面積大概在3.0~20.0m2/g之間,三元材料成品的比表面積通常在0.1~1.0m2/g之間,相對而言屬于比表面積較小的材料。

比表面積分析儀(來源:精微高博)

三元材料的比表面積主要影響電池制備過程中的正極材料調漿過程,大比表面積材料容易吸水,需要控制調漿環境水份,不然容易產生漿料黏度大、分散不易、顆粒團聚快、過篩易堵住篩網、涂布顆粒多等問題,影響材料比表面積的因素主要有三元材料的粒度分布以及一次單晶大小。

五、水分分析

按測定原理可以分為物理測定法和化學測定法兩大類。物理測定法常用的有失重法、蒸餾分層法、氣相色譜分析法等;化學測定方法主要有卡爾·費休(KarlFischer)法、甲苯法等。國際標準化組織把卡爾·費休(KarlFischer)法定為微量水分測試的國際標準,我國也把這個方法定為國家標準。

一般采用物理法的水分分析儀測試精確度相對化學法低,但其操作便捷,適合于生產過程控制中應用,如三元材料生產過程中中間品水分的測定。化學法如卡爾·費休水分測定儀的測試精度高,應用范圍廣泛,可以實現對樣品痕量水分測試。

三元材料生產過程中對最終產品的水分管控要求較高,一般控制在500mg·kg以下,對三元材料成品水分的測試一般都是在卡爾·費休水分測定儀上完成。卡爾·費休法測試原理如下,分容量法及庫倫法,原理相同I2來源不同,前者來自滴定,后者來自電解含I-電解液。就應用而言,容量法更適用于含水量高的樣品,而庫侖法則適用于微量、痕量水的測定。

▲卡爾·費休法原理(RN有機堿或多中堿混合物,ROH一般是甲醇)

六、壓實密度

研究發現,除了鋰離子電池電極活性物質的固有屬性,電極的微觀結構對電池的能量密度和電化學性能也有十分重大的影響。在未經碾壓的電極中,僅有50%的空間被活性物質所占據,提高壓實密度,可以有效的提高電極的體積能量密度和重量能量密度。

影響正極極片壓實密度的主要因素主要有以下四點:①材料真密度②材料形貌③材料粒度分布④極片工藝。目前商業化正極材料的真密度:鈷酸鋰>三元材料>錳酸鋰>磷酸鐵鋰,這和壓實密度規律一致。

正極材料 | 鈷酸鋰 | 三元材料 | 磷酸鐵鋰 | 錳酸鋰 |

真密度/(g·cm3 | 5.1 | 4.8 | 3.6 | 4.2 |

壓實密度/(g·cm3 | 4.1~4.3 | 3.4~3.7 | 2.2~2.3 | 2.9~3.2 |

三元材料和鈷酸鋰的真密度差別并不大,從上表可以看出,NCM11和鈷酸鋰的真密度只差0.3g·cm-3,壓實密度卻比鈷酸鋰低0.5g·cm-3,甚至更高,導致這個結果的原因很多,但最主要的原因是鈷酸鋰和三元材料的形貌差別。目前商業化的鈷酸鋰是一次顆粒,單晶很大,三元材料則為細小單晶的二次團聚體。高鎳三元以較高的能量密度、逐步優化的成本及安全性在高端動力市場占據競爭優勢,兩者并行發展。在現有的工藝技術下,高鎳三元的壓實密度大部分3.5~3.6g/cm3,遠低于LiCoO2的壓實密度(3.6~4.2g/cm3),粒度分布太窄或粒度分布太寬都會使材料壓實密度降低,通過優化粒度分布即將不同粒度的高鎳三元混合提高材料的壓實密度,從而提高電池的質量能量密度。

7、金屬元素含量分析

三元材料生產中金屬元素含量測試主要是對原材料及三元材料中主金屬含量是否與理論值一致以及雜質含量的測試。主金屬含量測試是指對三元材料中鎳、鈷、錳、鋰的測試,雜質含量測試是指對材料中鈉、鎂、鐵、銅、鈣、鋅等元素含量的測試。微量金屬的測試一般在原子吸收分光光度計(AAS)或電感耦合等離子體原子發射光譜分析儀(ICP-AES)上完成,而對原材料主含量以及三元材料鎳鈷錳含量的精準分析一般使用化學滴定法或重量法。

①原子吸收分光光度計AAS

工作的基本原理是儀器通過火焰、石墨爐等將待測元素在高溫或是化學反應作用下變成原子蒸氣,待測元素的陰極燈輻射出待測元素的特征光,在通過待測元素的原子蒸氣時發生光譜吸收,透射光的強度與待測元素的濃度成反比,通過測試透射光的強度就可以得到樣品中待測元素的含量。原子吸收光譜儀分析測量的是吸收信號,透射光強度的變化在測量中服從朗伯-比爾定律。

▲原子吸收某特定波長的光 一次只能測一種元素。

例如,Na僅吸收589.0nm波長的光

如操作簡便,測試速度較快,測試成本相對較低,可用于三元材料生產過程控制中對某一種元素含量的控制分析。如生產過程中控制前驅體中的含量的測試就可以在原子吸收分析儀上完成。

②電感耦合等離子體原子發射光譜分析儀ICP-AES

基本工作原理是:液體樣品由載氣(氬氣)帶入霧化系統進行霧化,霧化后的樣品以氣溶膠形式進入等離子體的軸向通道,在高溫和惰性氣氛中被充分蒸發、原子化、電離和激發,發射出所含元素的特征譜線。儀器根據檢測特征譜線的存在與否和特征譜線的強度確定樣品中相應元素的含量,其中光譜的強度與待測元素的濃度成正比。

ICP-AES主要用于定量分析,可同時進行多種元素的測試,具有很高的靈敏度和穩定性,其通常對于痕量元素的分析有較好的效果,應用于三元材料中鈉、鎂、鐵、銅、鈣、鋅等雜質的測試時,不僅樣品用量少,而且分析效率高,結果平行性好。在用其對高濃度含量元素進行分析時往往準確度較差,但在控制好測試條件的前提下,可用ICP定量分析三元材料組分。

③化學滴定法

按滴定方式分有直接滴定法、返滴定法、置換滴定法和間接滴定法。化學滴定分析是以化學反應為基礎,根據所依據的化學反應不同,化學滴定分析一般可分為氧化還原滴定、絡合滴定、酸堿滴定和沉淀滴定四大類。通常化學滴定分析方法適合常量分析,儀器分析方法適合微量分析。以三元材料中主金屬含量分析為例,鎳鈷錳總金屬含量用化學滴定分析的結果更為準確可靠。

三元正極材料表面殘堿相對含量的檢測:為了提升能量密度(and去鈷化),電池高鎳化是大勢所趨。三元正極材料不斷調高Ni比例,適宜燒結溫度不斷降低,隨之帶來的問題就是,鎳鈷錳前驅體和碳酸鋰不易反應完全,尤其是高鎳材料燒結過程中為了克服Li/Ni混排,通常加入過量的Li2CO3,會導致燒結后的材料表面還存在部分沒有反應完全的Li2CO3,另外,部分Li還會以Li2O形式存在正極材料表面,在燒成后保存的過程中與空氣中水或者二氧化碳反應,生成Li2C03、LiHC03、Li0H等堿性物質存在三元正極材料表面(前兩者為主),這些表面殘余的堿性物質(即殘堿,也稱鋰鹽)會越來越多。殘堿對后期三元正極材料加工以及制成的鋰離子電池都會造成嚴重影響:首先,其自身極易吸收空氣中的水和二氧化碳,在后期調漿過程中導致PVDF變性,降低漿料的分散性和穩定性,嚴重的會造成漿料凝膠,無法制作成電池;其次,即使制作成鋰離子電池,但在接下來的電化學循環或存儲過程中,三元正極材料表面殘堿和吸收的水分也會與電解液發生一系列化學反應,產生大量的氣體,導致電池膨脹,嚴重影響安全性能。

在三元正極材料,尤其是高鎳三元正極材料的生產過程中,必須時刻關注表面殘堿含量,目前普遍采用電位滴定法、酸堿滴定法等滴定法來表征樣品表面殘堿含量。

備注:電位滴定法是一種利用溶液電極電位的突躍來指示終點的滴定方法。與傳統的滴定不同之處是無須指示劑,而是在溶液中插入兩根電極,分別稱指示電極與參比電極,測量電位隨滴定劑加入體積的變化來指示終點。指示電極與溶液組成半電池,測量滴定涉及電對的電極電勢。

8、熱分析

熱分析技術的基礎是當物質的物理狀態和化學狀態發生變化時(如升華、氧化、聚合、固化、硫化、脫水、結晶、熔融、晶格改變或發生化學反應時),往往伴隨著熱力學性質(如熱焓、比熱容、熱導率等)的變化,因此可通過測定其熱力學性能的變化,來了解物質物理或化學變化過程。現在把根據物質的溫度變化所引起的性能變化(如熱能量、質量、尺寸、結構等)來確定狀態變化的方法統稱為熱分析。傳統的熱分析技術有熱重分析法(TGA)、差熱分析法(DTA)和差示掃描量熱分析法(DSC)。

熱分析對于確定高溫固相合成工藝、結合XRD確定分解產物的結構等方面都是十分有用的,用差熱分析方法還可以研究三元材料脫鋰時的熱穩定性。

9、電化學測試技術

循環伏安、交流阻抗和充放電等電化學測試技術在鋰離子電池研究中有著廣泛的應用,通過分析循環伏安曲線可獲得氧化還原反應電位、離子擴散系數、贗電容等信息,對電化學阻抗圖譜進行擬合可得到電解質阻抗、電極/電解質界面阻抗、電荷密度等信息,而借助充放電測試可獲取電池容量、充放電平臺等信息,這對研究電極反應過程、電池性能衰退機理具有重要作用。

10、電池安全性能測試

為滿足市場對高存儲能量的要求,企業加大單個電池的比能量研發,單個電池的體積能量密度越來越高,但其安全問題越來越突出,尤其是三元正極安全問題尤為突出。高容量及鋰型鋰離子電池商業化推廣的主要制約因素是安全性問題,存在許多安全隱患。為了分析解決此類問題,國際提出多個安全性標準,國內外具有代表性的動力鋰電池安全性測試標準及規范,包括ISO12405、IEC62660、SAEJ2464、SAEJ2929、UL2580、ECER100-02、GB/T31485、GB/T31467.3和FreedomCAR。

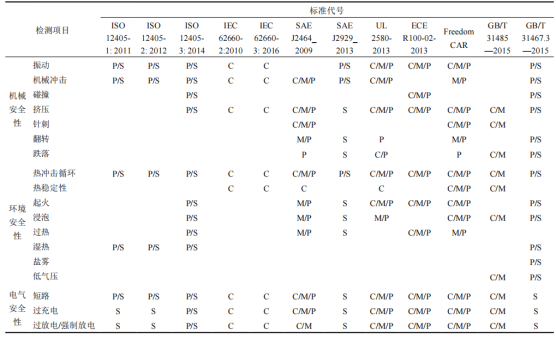

▼國內外動力電池安全性相關技術標準/規范列表

根據測試項目的特性,一般可以將安全性測試分為機械安全性測試(振動、沖擊、跌落、針刺等)、環境安全性測試(熱沖擊、熱穩定性、起火等)、電氣安全性測試(短路、過充電、過放電等)。如下是各標準規范的安全性測試項目。表格中的字母含義:C代表cell,電池單體;M代表module,電池模塊;P代表pack,電池堆;S代表system,電池系統。

▼各標準/規范檢測項目一覽表

近年來隨著市場大規模利用和電池自身容量的增大,在濫用條件下(如加熱、過充、過放、短路、振動、擠壓等)鋰電池出現著火、爆炸等嚴重問題的概率大大增加。由此造成爆炸傷人或因安全隱患召回產品等對企業往往造成致命的影響。

各個企業都在投入研發新的鋰電池安全預防技術,同時模擬可能發生的問題,開展更匹配的檢測方法,如日本JISC8714的強制內部短路試驗,IEC的上下限溫度測試手段、針刺試驗等。

大家伙聽得比較多的“針刺實驗”:電池的針刺測試,為安全標準要求最高的測試,幾乎沒有三元材料可以通過測試。

針刺測試模擬外物特別是金屬尖銳物質刺傷電池為表面后的安全問題,此時電池隔離膜被刺穿,電池內部正負電極瞬時短路,短路電流可于瞬間產生大量的熱。針刺造成電池在針刺點短路,鋼針本身成為短路點,產生大量的熱量,沿著鋼針周圍,電池形成局部過熱區。

比亞迪推出“刀片電池”。“刀片電池”擁有其他動力電池無法企及的安全性,并且兼具長壽命和長續航的特點。不過它是磷酸鋰鐵電池。

2021年3月10日,廣汽埃安正式發布了最新的三元鋰電池技術,命名為“彈匣電池”。并成功通過了針刺實驗,成為汽車行業中第一個針刺不起火的三元鋰電池整包。

▲廣汽埃安彈匣電池系統安全技術-針刺試驗

參考資料

王偉東,仇衛華,丁倩倩,編著,鋰離子電池三元材料工藝技術及生產應用,化學工業出版社。

祝夏雨,金朝慶,趙鵬程,邱景義,陸林,明海.國內外動力鋰電池安全性測試標準及規范綜述[J].儲能科學與技術,2019,8(02):428-441.

編輯:粉體圈Alpha

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:655