陶瓷材料因其具有較為特別的物理、化學性質以及力學性質,而被廣泛應用于航空航天、工業制造、生物醫療等多個領域。但由于陶瓷材料難加工,傳統加工工藝成本高、耗時長等問題,陶瓷材料的發展受到限制。然而,如果使用3D打印陶瓷材料,再結合較為先進的燒結技術,就可以制備出高精度、高強度的陶瓷零件,這相比于傳統的制備工藝,會顯著降低加工成本、縮短生產周期、節省原材料,其發展潛力巨大,將推動3D打印陶瓷技術在航天航空、醫學、工業等領域獲得更廣泛的應用。

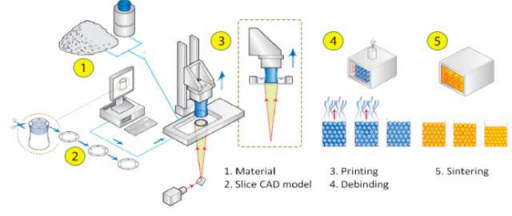

3D打印陶瓷件全過程

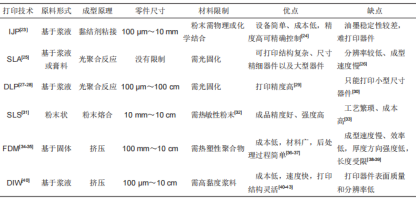

目前,3D打印陶瓷技術主要有:光固化成型技術(SLA)、噴墨打印技術(IJP)、數字光處理技術(DLP)、漿料直寫成型技術(DIW)、激光選區燒結(SLS)、熔融沉積技術(FDM)等。其中,光固化成型技術是第一個具有高分辨率和高打印速度的增材制造系統,被認為是原始的3D打印技術。同時也是目前增材制造技術中分辨率最好、成型精度最高的成型方式。

常見3D打印技術及特點

關于上面幾種陶瓷打印技術的優缺點可以查看以下文章:

一、光固化3D打印制備陶瓷技術

光固化3D打印主要是對陶瓷顆粒和光敏樹脂的混合漿料進行固化成形,打印結束后再對打印件進行脫脂、熱處理,得到具有最終性能和尺寸的致密陶瓷件。

光固化3D打印技術可實現高精度、定制化、個性化的設計,為陶瓷材料的精加工提供了較好的技術手段,將該技術引入高科技陶瓷制造將解決模具依賴、復雜形狀及多種功能變化的零件制造困難等問題。主要有制備漿料、光固化成型和脫脂燒結3個步驟,每一步都會影響最終陶瓷產品的質量。

光固化原理示意圖

1、制備漿料

陶瓷漿料組成對光固化3D打印坯體的成型以及脫脂、燒結的質量至關重要。高固含量和低顆粒度的陶瓷漿料制備的陶瓷素坯可在低焙燒溫度下獲得良好的致密性,高固含還可減小素坯后期熱處理過程中的體積收縮,提高機械強度,但同時也會導致漿料黏度增大,無法確保打印順利進行。因此,獲得高固含量、低黏度的漿料是科研工作者的首要目標。

陶瓷漿料配置(來源:因泰萊激光)

漿料的穩定性和流動性取決于顆粒與顆粒和顆粒與溶劑之間的相互作用。目前,可以通過以下幾種方式來獲得穩定的陶瓷漿料。

(1)選擇合適的分散介質,漿料根據分散介質的不同可分為樹脂基漿料和水基漿料。

樹脂基漿料采用丙烯酸酯類物質為分散介質,樹脂基體系為非水體系,因此電荷作用的影響可以忽略。通過降低陶瓷顆粒與溶劑的折射率差值來降低范德華力以獲得高固含量的穩定漿料,在單體對顆粒不存在氫鍵吸附的情況下,單體折射率與顆粒差值越小,漿料的流動性越好。

水基漿料一般采用丙烯酰胺和N-N-亞甲基雙丙烯酰胺組合為分散介質,具有黏度較低、環保等優點,但由于制備的素坯強度較小,限制了水基漿料的使用,采用丙烯酰胺和N-N-亞甲基雙丙烯酰胺與硅溶膠和甘油混合在一起,加入二氧化硅顆粒和聚丙烯酸鈉分散劑,最后加入引發劑得到穩定的漿料,光固化成型后得到一定強度的陶瓷素坯。聚丙烯酸鈉為聚合物電解質,可在顆粒表面提供位阻作用和電荷作用,硅溶膠的使用則增加了素坯的強度。

(2)引入添加溶劑也可以獲得穩定的高固含量的漿料,例如在聚乙二醇二丙烯酸酯中混入氧化鋁和氧化鋯,通過混入乙醇,成型后烘干乙醇間接獲得高固含量的陶瓷素坯。

(3)對陶瓷顆粒進行化學改性來獲得穩定的陶瓷漿料,例如在氧化鋯表面接枝功能硅氧烷基團,可以在UV體系中獲得高固含量的UV漿料。

2、光固化成型

制備穩定的漿料后,需要在打印機中光固化成型。其工藝是基于液態光敏樹脂的光聚合原理工作。

SLA工作原理

光固化激光掃描(來源:B站三絕3D打印)

液態光敏樹脂材料在一定波長(355nm左右)和強度的紫外光的照射下能迅速發生光聚合反應,分子量急劇增大,材料也就從液態轉變成固態。液槽中盛滿液態光固化樹脂,激光束在偏轉鏡作用下,能在液態表面上掃描,掃描的軌跡及激光的有無均由計算機控制,光點掃描到的地方,液體就固化。

成型時,用特定波長與強度的激光聚焦到液態光敏樹脂表面,使之由點到線,由線到面順序凝固,完成一個層面的繪圖作業,然后升降臺在垂直方向移動一個層片的高度,再固化另一個層面,如此重復直到整個零件制造完畢,得到一個三維實體模型。

激光掃描固化(來源:B站三絕3D打印)

與其他增材技術相比,光固化3D打印技術具有以下工藝特點:

ü 是最早出現的快速原型制造工藝,成熟度高,經歷過時間的檢驗;

ü 成型過程智能化,成型速度快,生產周期短;

ü 可以加工結構復雜的原型和磨具;

ü 產品尺寸精度高,可以做到微米級別;

ü 表面質量優良,比較適合做小件及較精細件。

3、脫脂燒結

將打印完成的陶瓷素坯模型放入脫脂爐中,在脫脂爐中陶瓷素坯內的光敏樹脂和其他添加劑會緩慢的完全排出陶瓷素坯,脫脂完成后,陶瓷素坯完全由陶瓷粉體組成。為了得到致密的陶瓷成品,還需要對脫脂后的陶瓷模型放入高溫燒結爐燒結。燒結致密后,就可以得到成品陶瓷模型。

陶瓷成品(來源:因泰萊激光)

需要注意的是,燒結過程中會伴隨有機物分解和陶瓷顆粒晶粒與晶界的變化,有機物分解殘余的碳會影響產品的質量,因此選擇合適的燒結工藝對最終陶瓷產品起著很重要的作用。

關于燒結技術可閱讀相關文章:一文認識陶瓷材料燒結技術

二、應用前景

當前,陶瓷光固化3D打印技術由于具有成型過程自動化程度高、制造原型表面質量好、尺寸精度高以及能夠實現比較精細的尺寸成型等特點,得到了廣泛的應用。其在概念設計的交流、單件小批量精密制造、產品模型等諸多方面廣泛應用于航空航天、汽車、電器、藝術品以及醫療等行業,如整體型芯、微電子組件如傳感器和光子晶體、生物醫學植入骨支架和齒科組件等。

1.在航空航天領域上

借助陶瓷型芯,可以實現航空發動機的渦輪葉片復雜空心冷卻結構的成形,解決渦輪葉片的承溫能力限制問題。康碩德陽智能制造有限公司的李琴等人以粒徑≤10μm的氧化硅粉體為基體材料,使用3DCERAM打印機通過SLA光固化成形技術制備了硅基陶瓷型芯。該陶瓷型芯抗蠕變性能較好,滿足應用要求,可以供某重型燃機空心葉片熔模鑄造使用。

2、在生物醫療領域上

ZrO?陶瓷作為臨床冠橋修復材料之一,因其優秀的理化性能、良好的美學修復效果及穩定的生物相容性等諸多優點,被廣泛應用于臨床修復治療。同時結合3D打印技術更為制備牙科陶瓷修復體提供了一個新的發展方向。例如現已有研究人員利用SLA技術打印出了無細胞毒且良好生物相容性的ZrO?-Al?O?陶瓷牙,并應用于口腔修復中。

光固化打印ZrO?-Al?O?陶瓷牙

3、在鋰電池領域上

華中科技大學魏璐等人利用光固化3D打印技術制備固態鋰離子電池的方法,通過在電極膏體和電解質膏體中引入光敏聚合物網絡基體,實現了電池整體的光固化3D打印成型;該方法不僅可以提高電解質膏體的粘度和流變性,還可以提高復合固體電解質的鋰離子導電性,最終獲得了具備優良電化學特性、成型可調和安全穩定的儲能器件。

光固化打印固態鋰電池

從近年來3D打印技術在各種材料和應用領域所取得的長足發展可以預測,陶瓷光固化3D打印技術必將與傳統陶瓷制造工藝優勢互補,成為陶瓷生產領域的新增長點,進一步拓展和推動復雜陶瓷在航空航天、生物醫療、能源、電子等高端產業的應用。

參考來源:

[1]劉丹丹,李芳,張小敏,胡自強,陳遒.光固化3D打印用于陶瓷制備的研究進展[J].杭州師范大學學報(自然科學版),2019,18(06):576-580.

[2]余劉洋,李丹杰,夏培斌,宋二然,蘇藝帆,程杰,崔景強.陶瓷光固化3D打印技術研究進展及應用[J].橡塑技術與裝備,2022,48(01):5-9.DOI:10.13520/j.cnki.rpte.2022.01.002.

[3]劉雨,陳張偉.陶瓷光固化3D打印技術研究進展[J].材料工程,2020,48(09):1-12.

[4]馬月婷,尹紹奎,于瑞龍,周英偉.光固化3D打印陶瓷型芯技術的研究進展[J].鑄造,2022,71(03):271-276.

[5]李振,張云波,張鑫鑫,胡浩,喬雯鈺,顧哲明.光敏樹脂和光固化3D打印技術的發展及應用[J].理化檢驗(物理分冊),2016,52(10):686-689+712.

[6]華中科技大學.一種光固化3D打印制備固態鋰離子電池的方法:CN110571475A[P].2019-12-12.

粉體圈 芷凌整理

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:857