目前,納米粉體的制備方法,以物料狀態(tài)來分可歸納為固相法(包括物質(zhì)熱分解法和物理粉碎法)、液相法和氣相法三大類。

液相法制備微納米粉體的基本特點是以均相的溶液為出發(fā)點,通過各種途徑完成化學(xué)反應(yīng),生成所需要的溶質(zhì),再使溶質(zhì)與溶劑分離,溶質(zhì)形成一定形狀和大小的顆粒,以此為前驅(qū)體,經(jīng)過熱解及干燥后獲得微納米粉體。根據(jù)微納米固相產(chǎn)物的生成途徑和方式不同,液相法可具體可分為結(jié)晶沉淀法、溶膠-凝膠法、醇鹽水解法、水熱法及有機溶劑熱法、微乳液法、溶劑蒸發(fā)法(噴霧法)等。

一、結(jié)晶沉淀法

結(jié)晶沉淀法制備微納米粉體,是以沉淀反應(yīng)為基礎(chǔ),主要利用溶液的過飽和特性,通過控制過飽和度、溫度、沉淀劑加入速度等條件來調(diào)控成核生長,從而得到粒徑均一、髙分散度的微納米顆粒。

沉淀法的基本工藝流程:在包含有一種或多種陽離子的可溶性鹽溶液中添加適當(dāng)?shù)某恋韯?jīng)過化學(xué)反成生成不溶性的氫氧化物、碳酸鹽、硫酸鹽或醋酸鹽等,然后經(jīng)過濾、洗滌、干燥,再將沉淀物加熱分解得到所需要的化合物粉體。

沉淀法制備納米微粒的工藝流程

沉淀法以無機鹽為原料,具有原料便宜易得、成本低的優(yōu)勢,是最經(jīng)濟的制備方法,但是必須通過液固分離才能得到沉淀物,又由于SO42-或Cl-等無機離子的大量引入,需要經(jīng)過反復(fù)洗滌來除去這些離子,所以存在工藝流程長、廢液多、產(chǎn)物損失較大的缺點。完全洗凈無機離子較困難,因而制得的粉體純度通常不高。

此外采用液相沉淀法制備納米粒子在整個制備過程中,包括沉淀反應(yīng)、晶粒生長到濕粉體的洗滌、干燥、煅燒等每一個環(huán)節(jié),都有可能導(dǎo)致顆粒長大或團聚體的形成,從而破壞了粉體的超細(xì)、均勻特性。若想得到粒度分布均勻的粒子體系,一般要滿足兩個條件。①成核過程與生長過程分離,促進成核,控制生長。試驗證明,控制沉淀離子的濃度十分重要,適當(dāng)?shù)碾x子濃度可使沉淀物的晶核一下子萌生出來,然后讓所有的核盡可能同步生長成一定形狀和尺寸的粒子。②抑制粒子的團聚。針對其形成原因,在制備過程中采取有效措施。例如在沉淀過程中,可以加入有機分散劑減少團聚,如PAA、PEG等;濕粉料粒子表面吸附的水,殘余的離子,容易在膠粒之間形成鹽橋,導(dǎo)致硬團聚的產(chǎn)生。因此,必須將吸附在沉淀上的各種離子如NH4+、OH-、CI-等盡可能除盡,或用表面張力比水小的醇,丙酮等有機溶劑洗滌以取代殘留在顆粒間的水,從而減少團聚。

相關(guān)閱讀:納米陶瓷粉體的團聚原因、團聚狀態(tài)表征

二、溶膠-凝膠法

溶膠(Sol)–凝膠(Gel)技術(shù)是一種特殊的濕化學(xué)制備方法,具有分子水平的化學(xué)一致性和溫和的制備環(huán)境條件等特點,可應(yīng)用于零維到三維新材料-納米材料、塊體材料、薄膜涂層材料、纖維材料等多種類型的材料的制備。

溶膠-凝膠法的基本工藝過程:用含高化學(xué)活性組分的化合物(金屬醇鹽或無機鹽等)作前驅(qū)體,在液相下將這些原料均勻混合,并進行水解、縮合化學(xué)反應(yīng),在溶液中形成穩(wěn)定的透明溶膠體系;溶膠經(jīng)陳化膠粒間緩慢聚合,形成三維空間網(wǎng)絡(luò)結(jié)構(gòu)的凝膠,凝膠網(wǎng)絡(luò)間充滿了失去流動性的溶劑;凝膠經(jīng)過干燥脫去其間的溶劑成為一種多孔空間結(jié)構(gòu)的干凝膠,最后焙燒去除有機成分得到無機粉體材料。

醇鹽溶膠-凝膠法的基本工藝過程示意圖

溶膠-凝膠法的優(yōu)點是可在較低溫度下制備純度高、粒徑分布均勻、化學(xué)活性高的單組分及多組分混合物。不僅可用來制備無機氧化物的超微粉,還可制備無機/有機的雜化復(fù)合材料。

溶膠,凝膠以及沉淀物的區(qū)別。①溶膠(Sol)是以液體為連續(xù)相的膠體分散體系,分散相為孤立的細(xì)小粒子或大分子,粒子大小通常在1~100 nm之間;②凝膠(Gel)具有固體特征的膠體體系,其分散相通過聚集形成連續(xù)的三維網(wǎng)狀骨架結(jié)構(gòu),骨架空隙中可填充液體或氣體。凝膠中分散相的含量很低,一般在1%~3%之間;③沉淀物是由分散相粒子直接聚集形成的不溶性固體,不具有連續(xù)的三維網(wǎng)狀結(jié)構(gòu)。

溶膠,凝膠以及沉淀物的區(qū)別

三、醇鹽水解法

醇鹽水解法是合成超微粉體材料的一種新方法,其水解過程不需要添加堿因此不存在有害負(fù)離子和堿金屬離子。其特點是反應(yīng)條件溫和、操作簡單,是種較好的制備高純度超微顆粒的方法,但成本高是其缺點。

醇鹽水解制備超微粉體的工藝過程包括兩部分,即水解沉淀法(包含共沉淀法)和溶膠-凝膠法(Sol-Gel法)。

醇鹽水解沉淀法制備超微粉體的工藝流程(來源參考資料1)

醇鹽水解法制備的超微粉體具有較大的活性,而且粒子通常呈單分散狀態(tài),因此,具有良好的低溫?zé)Y(jié)性能。例如,用醇鹽水解法制備的TiO2,燒結(jié)溫度800℃時的燒結(jié)體密度即可達(dá)到99%以上,而普通TiO2在1300~1400℃的燒結(jié)溫度時的燒結(jié)體密度也只有97%。

三、水熱及有機溶劑熱

1、水熱法

水熱合成是指溫度為100~1000℃、壓力為1MPa~1GPa條件下利用水溶液中物質(zhì)化學(xué)反應(yīng)所進行的合成。

水熱合成的原理是在特制的密閉反應(yīng)容器里,采用水溶液作為反應(yīng)介質(zhì),對反應(yīng)容器加熱,創(chuàng)造一個高溫、高壓的反應(yīng)環(huán)境,使通常難溶或不溶的物質(zhì)溶解并重結(jié)晶而進行的、無機合成與材料處理。水熱合成反應(yīng)過程的驅(qū)動力是最后可溶的前驅(qū)體或中間產(chǎn)物與最終產(chǎn)物之間的溶解度差,即反應(yīng)向吉布斯焓減小的方向進行。

水熱/有機溶劑熱合成工藝流程圖

水熱法制得的粉體具有晶粒發(fā)育完整,粒度小,且分布均勻,顆粒團聚較輕。尤其是水熱法制備陶瓷粉體無須高溫?zé)幚恚苊饬遂褵^程中造成的晶粒長大、缺陷形成和雜質(zhì)引入,因此所制得的粉體具有較高的燒結(jié)活性。

利用水熱法可以制備簡單氧化物、復(fù)合氧化物、混合氧化物、羥基化合物、羰基金屬粉以及復(fù)合材料粉體等。盡管水熱法在無機材料的合成中占有重要地位,但水熱法也有其局限性,它只能用于氧化物或少數(shù)對水不敏感的硫化物的處理與制備,而對那些對水較敏感(如水解、分解、氧化等)的化合物,如Ⅲ~V族半導(dǎo)體以及新型磷酸鹽分子篩三維骨架結(jié)構(gòu)材料的制備就不適用。

相關(guān)閱讀:

連續(xù)流動反應(yīng)器--達(dá)成納米粉體的水熱合成法連續(xù)生產(chǎn)的關(guān)鍵

2、有機溶劑熱法

溶劑熱反應(yīng)是水熱反應(yīng)的延伸,它與水熱反應(yīng)的不同之處在于所使用的溶劑為有機溶劑而不是水。非水溶劑本身的一些特性,如極性與非極性、配位絡(luò)合性、熱穩(wěn)定性等,使得此技術(shù)除了具有水熱合成的優(yōu)點外,還彌補了水熱法的不足,實現(xiàn)在水熱條件下無法實現(xiàn)的反應(yīng),并有可能獲得某些亞穩(wěn)相及特殊形貌的結(jié)構(gòu)材料,特別是在一些骨架結(jié)構(gòu)材料、三維結(jié)構(gòu)磷酸鹽型分子篩,二維層狀化合物、一維鏈狀結(jié)構(gòu)等人工材料的合成方面取得了巨大的成功。

通過溶劑熱合成出的納米粉體,能夠有效避免表面羥基的存在,這是其他濕化學(xué)方法無法比擬的。盡管在溶劑熱反應(yīng)中不能絕對避免無水,如鹽的結(jié)晶水和反應(yīng)生成的水,但由于以下兩點原因的存在使得水對產(chǎn)物的影響變得可以忽略。①溶劑熱反應(yīng)的高溫、高壓條件使得有機溶劑對水的溶解度大為提高,實際上對水起到了稀釋作用。②相對于大大過量的有機溶劑,水的量小得可以忽略。因此,溶劑熱合成納米功能材料是一種高效經(jīng)濟的材料制備新途徑。

溶劑熱反應(yīng)中常用的溶劑有:乙二胺、甲醇、乙醇、二乙胺、三乙胺、吡啶、苯、甲苯、二甲苯、1,2-二甲氧基乙烷、苯酚、氨水、四氯化碳、甲酸等。在溶劑熱反應(yīng)過程中溶劑作為一種化學(xué)組分參與反應(yīng),既是溶劑,又是礦化的促進劑,同時還是壓力的傳遞媒介。

四、微乳液法

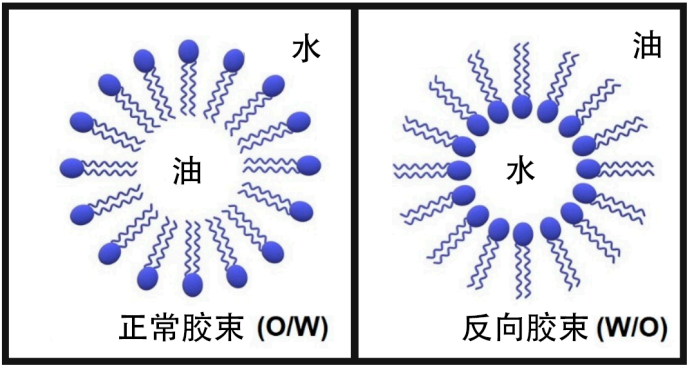

微乳液是水、油和兩親分子組成的各向同性的、熱力學(xué)穩(wěn)定的溶液體系。在微乳液體系中,兩種互不相溶的連續(xù)介質(zhì)被表面活性劑雙親分子分割成微小空間形成微型反應(yīng)器,其大小可控制在納米范圍,反應(yīng)物在體系中反應(yīng)生成固相粒子。微乳液液滴可以是分散在水中的油溶脹粒子(O/W微乳液,正相型微乳液),也可以是分散在油中的水溶脹粒子(W/O微乳液,反相型微乳液),或是雙連續(xù)型結(jié)構(gòu)。

正常膠束(水包油型)及反向膠束(油包水型)的結(jié)構(gòu)示意圖

要形成微乳液體系通常需同時使用表面活性劑和助表面活性劑。陰離子、陽離子、非離子及兩性離子表面活性劑均可應(yīng)用,有的微乳液體系甚至含有兩種或兩種以上的表面活性劑。助表面活性劑一般是中等鏈長的醇,如正戊醇、正己醇等。通常認(rèn)為助表面活性劑的作用是能與表面活性劑在油/水界面形成混合吸附,進一步降低油/水界面張力,同時提高界面膜的強度。但也有的表面活性劑形成微乳液時并不需要助表面活性劑,AOT(二(2-乙基己基)磺化琥珀酸鈉)。

微乳液與普通乳狀液、膠團溶液的性質(zhì)比較(來源:參考資料2)

用來制備無機納米粒子的微乳體系一般都是W/O型,是以水相(微水池)為分散相,分散在油相介質(zhì)中的分散體系,微水池大小約在10-9~10-7m(1-100nm)范圍。使用微乳液法合成無機納米材料具有如下優(yōu)勢:

1)反應(yīng)是在微乳液“水核”中進行,反應(yīng)物以高度分散狀態(tài)供給,可防止反應(yīng)物局部過飽和現(xiàn)象,從而使微粒的成核及長大均勻進行,同時受“水核”大小的控制,所合成的納米材料具有形貌粒徑一致的特點;

2)微乳液中的表面活性劑一般會吸附在合成的納米顆粒表面,形成一層隔離膜,能夠防止納米材料的團聚,所以微乳液中合成的納米材料具有單分散的特點;

3)表面活性劑對納米微粒表面的包覆可以改善納米材料的界面性質(zhì),改善材料的光學(xué)、催化及電流變等性質(zhì)。

但是微乳液法在配制微乳液過程中需要消耗大量的有機溶劑和表面活性劑,也提升了制備成本。

單個反相微乳液體系合成機理:反應(yīng)物的一種增溶在水核內(nèi),另一種以水溶液的形式與前者混合,在相互碰撞的作用下,水相反應(yīng)物穿過微乳液的界面膜進入水核內(nèi),與另一反應(yīng)物作用,產(chǎn)生晶核并長大,產(chǎn)物粒子的最終粒徑是由水核尺寸決定的。納米微粒形成后,體系分為兩相。

相關(guān)閱讀:

六、溶劑蒸發(fā)法(噴霧法)

在溶劑蒸發(fā)法中,為了在溶劑的蒸發(fā)過程中保持溶液的均勻性,必須將溶液分成小液滴,使組分偏析的體積最小,而且應(yīng)迅速進行蒸發(fā),使液滴內(nèi)組分偏析最小,因此一般采用噴霧法。噴霧法的主要過程是將金屬鹽溶液先制成微小液滴,再加熱使溶劑蒸發(fā),溶質(zhì)析成所需的超細(xì)粉體。該方法制得的超細(xì)粉體粒徑較小,分散性好,但對操作要求高。

噴霧法制備氧化物粉體(來源:參考資料1)

1、噴霧干燥法

噴霧干燥技術(shù)是將液態(tài)物料霧化后在熱的干燥介質(zhì)中轉(zhuǎn)變成干粉料,物料被霧化成極細(xì)的球霧滴,干燥和成粒過程于瞬間完成,用該技術(shù)制備的均勻球形顆粒,其流動性和堆積密度較大。粉體的粒度、水分可以通過調(diào)節(jié)干燥器運行參數(shù)來控制。此外,由于噴霧干燥不經(jīng)粉磨工序,直接得到所需納米粉,所以只要初始鹽溶液中無不純物,以及過程中無外來雜質(zhì)進入,就有可能得到化學(xué)成分十分穩(wěn)定的、高純度、性能優(yōu)良的納米粉,而且該法在生產(chǎn)中易于連續(xù)運轉(zhuǎn),生產(chǎn)能力較大。因此它是一種潛力很大,適合于工業(yè)化生產(chǎn)的有效方法,但此法僅對可溶性鹽有效,具有一定的局限性。

2、噴霧熱解法

噴霧熱分解法起源于噴霧干燥法,是制備超細(xì)粉體較為新穎的方法。噴霧熱分解法是指把溶液噴入高溫的氣氛中,溶劑的蒸發(fā)和金屬鹽的熱分解同時迅速進行,從而直接制得金屬氧化物超微粉的方法。多數(shù)情況下使用可燃性溶劑,利用其燃燒熱分解金屬鹽,下圖為一種噴霧熱分解裝置系統(tǒng)。

一種噴霧熱分解裝置系統(tǒng)(來源:參考資料3)

噴霧熱解法生產(chǎn)的鋰電池正極復(fù)合氧化物粉體的電子掃描顯微照片(來源參考資料3)

噴霧熱解法采用液相前驅(qū)體的氣溶膠過程,可使溶質(zhì)在短時間內(nèi)析出,兼具傳統(tǒng)液相法和氣相法的諸多優(yōu)點,如產(chǎn)物顆粒之間組成相同、粒子為球形,形態(tài)大小可控、過程連續(xù)及工業(yè)化潛力大等。

3、冷凍干燥法

冷凍干燥法是將金屬鹽的溶液霧化成微小液滴,然后快速凍結(jié)成固體,在低溫減壓下升華脫水,經(jīng)焙燒得到納米粉的方法。它分為凍結(jié)、干燥,焙燒三個過程。

其制備過程的特點如下:能夠?qū)崿F(xiàn)由可溶性鹽的均勻溶液來調(diào)制出復(fù)雜組成的粉末原料;通過急速的凍結(jié),可以保持金屬離子在溶液中的均勻混合狀態(tài);通過冷凍干燥可以簡單地制備無水鹽;經(jīng)凍結(jié)干燥可以生成多孔性干燥體,使得氣體透過性好,在煅燒時,生成的氣體易溢出,同時粉碎性較好,所以容易微細(xì)化。

冷凍干燥法具有一系列的優(yōu)點:①生產(chǎn)批量大,適用于大型工廠制造超微粒子;②設(shè)備簡單、成本低;③粒子分布均勻。但由于該法成本較高,能源利用率低而未能大規(guī)模應(yīng)用于工業(yè)生產(chǎn)中。

參考文獻

1、超微粉體加工技術(shù)與應(yīng)用第2版,鄭水林編著

2、W/O微乳液法制備環(huán)境催化材料納米粒子的研究[D],章莉娟,華南理工大學(xué),2002.

3、粉體工程第2版,蔣陽,陶珍東編著.

粉體圈編輯:Alpha

作者:Alpha

總閱讀量:1904供應(yīng)信息

采購需求