半導體制造是現代科技發展的基石,隨著行業對更小、更快、更高效集成電路的不斷追求,制造過程的精確度和技術復雜性也在不斷增加,每一個步驟都離不開高性能、高質量和高精度半導體設備。碳化硅(SiC)作為一種性能優異的結構陶瓷材料,具備密度高、熱傳導率高、彎曲強度大、彈性模數大、抗腐蝕性強、耐高溫等特性,不易產生彎曲應力變形和熱應變,能夠適應晶圓外延、刻蝕等制造環節的強腐蝕性、超高溫的惡劣反應環境,因此在研磨拋光、外延/氧化/擴散等熱處理、光刻、沉積、刻蝕,離子注入等半導體制程中得到了廣泛應用。

來源:格創東智

研磨制程——碳化硅研磨盤

晶錠切割成晶圓后通常會形成銳利邊緣,有棱角、毛刺、崩邊,小裂縫或其它缺陷。為避免邊角崩裂影響晶圓強度、破壞晶圓表面光潔及對后工序帶來污染顆粒,需通過研磨工序修整晶圓,降低晶片的厚度,提高硅片表面的平行度,并消除線切割工序導致的表面損傷。目前最常使用的方法是采用研磨盤進行雙面研磨,并通過改善研磨工藝(磨盤材質、研磨壓力及研磨轉速等)來提高研磨片的質量。

雙面研磨原理(來源:日中半導體)

以往研磨盤較多使用的是鑄鐵或碳鋼材料,其使用壽命短、熱膨脹系數大,在加工硅晶片過程中,特別是高速研磨或拋光時,由于研磨盤的磨損和熱變形,使硅晶片的平面度和平行度難以保證。隨著碳化硅陶瓷耐磨材料的發展和和燒結工藝的開發,鑄鐵和碳鋼研磨盤逐漸被碳化硅研磨盤所代替,其硬度高、磨損小的特性以及與與硅晶片基本相同的熱膨脹系數,應用在高速研磨拋光過程具有突出優勢。

碳化硅研磨盤

(來源: 嵩山硼業SSPY)

熱處理等制程——碳化硅夾具、反應腔內的零部件等

晶圓制造離不開氧化、擴散、退火、合金等熱處理工藝,主要涉及的碳化硅陶瓷產品包括在各制程之間搬運晶圓用的碳化硅陶瓷臂以及熱處理設備反應腔內的零部件等。

1.陶瓷臂

在硅晶片生產時,需要經過高溫熱處理,常使用機械臂搬送、運輸以及定位半導體晶圓。由于半導體晶圓在搬運過程中要求做到潔凈、快速,且多數工序是在真空、高溫以及具有腐蝕性的氣體環境中進行,需要具備較高的機械強度、抗腐蝕、耐高溫、耐磨、硬度高、絕緣等。相比氧化鋁,碳化硅陶瓷臂能更好地滿足這些要求,但價格高、加工難度大等缺點在一定程度上制約了其應用。

來源:凱樂士股份有限公司

2.反應腔內的零部件

熱處理工藝所使用到的半導體設備有氧化爐(又分為臥式爐和立式爐)、快速熱處理(RTP,RapidThermalProcessing)設備等。由于操作溫度較高,對反應腔內零部件性能要求也高。高純燒結碳化硅零部件具有高強度、高硬度、高彈性模量、高比剛度、高導熱系數、低熱膨脹系數等特點,是集成電路熱處理裝備反應腔內不可或缺的零部件,主要包含立式舟(VerticalBoat)、底座(Pedestal)、襯爐管(LinerTubes)、內爐管(InnerTubes)和隔熱擋板(BafflePlates)等。

反應腔內零部件

來源:上市公司公告、高禾投資研究中心

目前半導體設備用高純燒結碳化硅市場大部分市場份額主要由日本京瓷集團、美國闊斯泰等國外公司主導,它們通過長期的技術積累和創新,研發出的產品不僅種類齊全,而且在材料性能、精度和復雜結構的加工技術上達到了行業領先水平,可以為光刻機、等離子刻蝕設備、薄膜沉積設備、離子注入設備等集成電路核心設備提供專用組件。相比之下,我國在半導體設備用燒結碳化硅零部件的研發、應用方面起步較晚,在高精度、大尺寸、輕量化及特殊結構(如中空、閉孔)的燒結碳化硅零部件制備領域,仍面臨技術瓶頸和挑戰。

光刻制程——碳化硅工件臺、陶瓷方鏡、光罩薄膜

光刻主要是利用光學系統將光源發出的光束聚焦并投射到硅片上,以實現電路圖形的曝光,方便后續刻蝕,其精度直接決定集成電路的性能和良率。作為芯片制造最為頂級的設備之一,光刻機內部包含高達上十萬個零部件,且為了確保電路的性能、精度,無論對光刻機系統中的光學元件還是零部件的精度都有著極高的要求。而碳化硅陶瓷在其中的應用主要包括:工件臺、陶瓷方鏡等。

光刻機結構

1.工件臺

光刻機工件臺主要起承載晶圓并完成曝光運動的作用。在這過程中,每一次曝光前都需要將硅片和工件臺對準,而后通過將光罩和工件臺對準以實現光罩和硅片的對準,從而將圖形精確地復制到需要光刻的區域,這就需要對工件臺實現高速、平穩、高運動精度的納米級超精密的自動化控制。為了實現這一控制目的,光刻機工件臺普遍采用輕量化且具有極高的尺寸穩定性、低熱膨脹系數,不易產生形變的碳化硅工件臺,以降低運動慣量,減輕電機負載,提高運動效率、定位精度和穩定性。

2.陶瓷方鏡

光刻機的關鍵技術之一是工件臺與掩模臺的同步運動控制,其精度直接影響光刻機的光刻精度與良率,而工件臺方鏡就是工件臺掃描定位反饋測量系統的重要組成部分。這套測量系統首先利用干涉儀發出測量光束入射工件臺側面的方鏡,經反射回到干涉儀的接收器,由多普勒原理算出工件臺的位置變化并實時反饋到運動控制系統,以確保工件臺與掩模臺的同步運動。碳化硅陶瓷具有輕量化的特點,能夠滿足陶瓷方鏡的使用要求,但制備此類碳化硅陶瓷零部件難度較大,目前國際主流集成電路裝備制造商主要采用微晶玻璃、堇青石等材料制作。不過隨著技術的進步,中國建筑材料科學研究總院的專家們已實現了大尺寸、復雜形狀、高度輕量化、全封閉光刻機用碳化硅陶瓷方鏡及其他結構功能光學零部件的制備。

3.光罩薄膜

光罩又稱光掩膜,主要作用是通過遮罩傳輸光并在光敏材料上形成圖案。不過當 EUV 光照射到光罩上時會散發熱量,溫度可能升至 600 至 1,000 攝氏度之間,可能會使收到熱損壞。因此,通常需要在光照上沉積一層碳化硅薄膜。目前許多國外企業,如阿斯麥(ASML)都開始供應透光率超90%的薄膜,以減少光罩在使用時的清潔和檢驗,并提升EUV光刻機的效率及產品良率。

來源:ASML

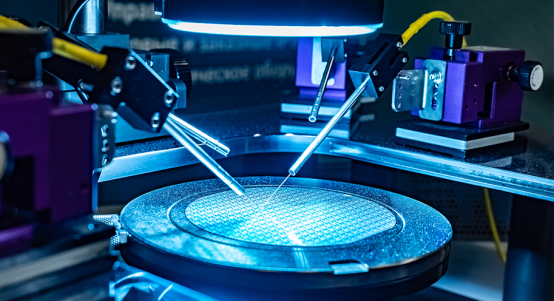

等離子體刻蝕、沉積——聚焦環等

半導體制造中的蝕刻工藝使用液體或氣體蝕刻劑(如含氟氣體)電離形成的等離子體對晶圓進行轟擊,選擇性地去除不需要的材料,直到在晶片表面上留下所需的電路圖案。而薄膜沉積類似于刻蝕的逆過程,利用沉積的方法將絕緣材料重復堆疊覆蓋在各層金屬之間形成薄膜。由于這兩種工藝同樣應用等離子技術等容易對腔體及部件造成腐蝕的技術,因此設備內的零部件都要求具有良好的耐等離子特性以及對含氟刻蝕氣體的低反應性和低導電性。

傳統的刻蝕及沉積設備零部件(如聚焦環),由硅或石英等材料制成。但隨著集成電路微型化推進,集成電路制造對于刻蝕工藝的需求量、重要性不斷增加,需要利用高能等離子體在微觀層面精確刻蝕硅片,為實現更小的線寬和更復雜的設備結構提供可能,因此化學氣相沉積(CVD)碳化硅以其卓越的物理和化學性能,以及高純度、高均勻性等逐漸成為刻蝕、沉積設備涂層材料的首選。目前刻蝕設備中CVD碳化硅零部件包含聚焦環、氣體噴淋頭、托盤、邊緣環等。而沉積設備中則有室蓋、腔內襯、SiC涂層石墨基座等。

聚焦環、SiC涂層石墨基座

由于CVD碳化硅對含氯和含氟刻蝕氣體的低反應性、導電性,使其成為等離子體刻蝕設備聚焦環等部件的理想材料。刻蝕設備中CVD碳化硅零部件包含聚焦環、氣體噴淋頭、托盤、邊緣環等。以聚焦環為例,聚焦環是放置在晶圓外部、直接接觸晶圓的重要部件,通過將電壓施加到環上以聚焦通過環的等離子體,從而將等離子體聚焦在晶圓上以提高加工的均勻性。傳統的聚焦環由硅或石英制成,隨著集成電路微型化推進,集成電路制造對于刻蝕工藝的需求量、重要性不斷增加,刻蝕用等離子體功率、能量持續提高,尤其是電容耦合(CCP)等離子體刻蝕設備中所需等離子體能量更高,因此碳化硅材料制備的聚焦環使用率越來越高。

參考來源:

1、思瀚產業研究院,半導體設備用碳化硅零部件行業市場情況分析;

2、盧云君,唐鋒,王向朝. 用于光刻機方鏡面形檢測的高精度子孔徑拼接系統[C]//中國光學學會光學測試專業委員會.第十五屆全國光學測試學術交流會論文摘要集;

3、何樂,王向朝,馬明英.一種測量光刻機工件臺方鏡不平度的新方法[J].中國激光.

粉體圈Corange整理

作者:Corange

總閱讀量:2594