近年來,我國的儲能產(chǎn)業(yè)迎來了爆發(fā)式增長,用固體電解質(zhì)替代易燃電解液的全固態(tài)電池,有望在實(shí)現(xiàn)高能量密度的同時(shí),提高電池的安全性,是未來儲能電池的熱門發(fā)展方向。作為研究全固態(tài)電池必須掌握的關(guān)鍵技術(shù),干法電極技術(shù)成為了電池行業(yè)一個(gè)新的研究熱點(diǎn)。

什么是干法電極技術(shù)?

傳統(tǒng)濕法電極采用粉體材料與溶劑混合制備漿料,然后進(jìn)行涂布、干燥、溶劑回收、輥壓等多道工序制備電極,與濕法電極技術(shù)不同,干法電極技術(shù)(DBE)是一種新的極片生產(chǎn)方式,其創(chuàng)新點(diǎn)在于:它的制備過程中不需要使用傳統(tǒng)的液態(tài)電解質(zhì)浸潤,而是通過直接壓實(shí)含有活性物質(zhì)的干粉狀電極材料來制備電極,省去了漿料制備、干燥及溶劑回收多個(gè)制造環(huán)節(jié),多了一道干法制膜工序,主要包括了粘接劑原纖化法和靜電噴涂法兩種工藝,其中粘接劑原纖化是主流。

干法工藝流程

1.粘接劑原纖化法

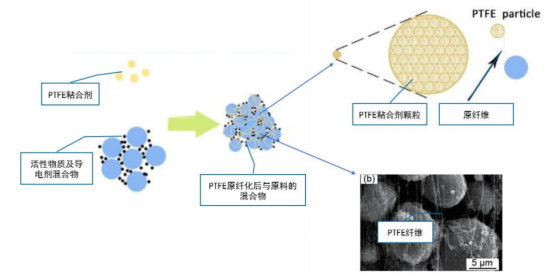

粘接劑原纖化法是將活性物質(zhì)粉末與導(dǎo)電劑混合后加入固體粘接劑,然后對干混合物施加外部的高剪切力,使粘接劑原纖化后粘合電極膜粉末,最終擠壓混合物形成自支撐膜后與集流體輥壓后制備成電極。

原纖化過程

在這項(xiàng)工藝中,主要利用的是固態(tài)粘接劑纖維化形成的三維“網(wǎng)狀”結(jié)構(gòu),電極粉體會被這種三維網(wǎng)格結(jié)構(gòu)相互交聯(lián),從而達(dá)到粘結(jié)的功能,因此粘接劑的選擇非常關(guān)鍵,傳統(tǒng)的濕法電極工藝所采用PVDF粘接劑不可進(jìn)行原纖化,無法適配這項(xiàng)工藝,而由于PTFE粘接劑的范德華力較低,堆積松散,在外部剪切力的作用下會從團(tuán)聚物轉(zhuǎn)變成網(wǎng)狀的原纖維粘合電極粉末,是適配干法電極技術(shù)的理想固態(tài)粘接劑。

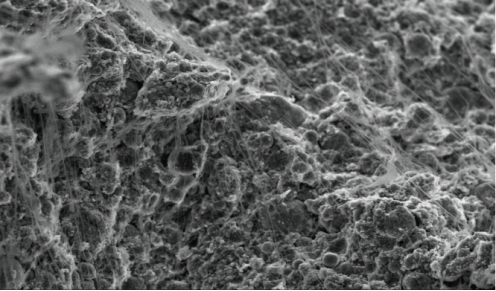

原纖化后粘接劑網(wǎng)狀結(jié)構(gòu)

除了粘接劑的選擇,原纖化的過程也很重要,在此階段,如果粘合劑沒有充分原纖化,可能會導(dǎo)致無法形成薄膜或由于粘合劑團(tuán)聚而增加電極膜的阻抗,最終影響電極的強(qiáng)度和電池性能。因此粘合劑原纖化法選用的儀器需要提供更強(qiáng)大的剪切力的機(jī)器,比如氣流粉碎機(jī)、螺桿擠出機(jī)、球磨機(jī)、開煉機(jī)等物理粉碎設(shè)備。

2.靜電噴涂法

靜電噴涂法是干法噴涂技術(shù)中的一種,其噴涂系統(tǒng)由粉末儲存、分配單元和靜電噴槍組成。首先,用高壓氣體將活性物質(zhì)、導(dǎo)電劑以及粘接劑顆粒等材料預(yù)混,在靜電噴槍的作用下使粉末帶負(fù)電荷并噴至帶有正電荷的金屬箔集流體上,然后對載有粘接劑的集流體進(jìn)行熱壓,粘接劑融化后會粘連其他粉末并被擠壓成自支撐膜,最終形成電極片。

靜電噴涂法原理

靜電噴涂法是目前較為成熟的一種干法電極技術(shù),但其有個(gè)最大困難,即在噴涂過程中,難以控制粉末用量、厚度和均勻性,這使得靜電噴涂法在后續(xù)的可加工性、粘連穩(wěn)固性、電極柔韌和耐久上表現(xiàn)不如粘接劑原纖化法,因此干法電極的主流技術(shù)正逐漸趨向于粘接劑原纖化法。

干法電極的發(fā)展優(yōu)勢

1.工序簡單,成本更低

傳統(tǒng)濕法電極的流程包括制備漿料、涂布、干燥、溶劑回收、輥壓多個(gè)過程,在電極漿料配置環(huán)節(jié)常使用NMP作為溶劑混合電極材料,由于NMP(N-甲基吡咯烷酮)溶劑有毒,對環(huán)境不友好,后續(xù)需要進(jìn)行涂布干燥及溶劑回收兩個(gè)環(huán)節(jié),而這兩個(gè)環(huán)節(jié)分別占據(jù)了濕法電極生產(chǎn)成本的22.76%和53.99%,極大增加了電極生產(chǎn)成本。干法工藝由于將傳統(tǒng)濕法的漿料涂布改為制造自支撐膜,無需使用溶劑,省去了電極干燥及溶劑回收環(huán)節(jié),工藝流程更簡單,設(shè)備占地面積更小,若進(jìn)行批量化生產(chǎn),可實(shí)現(xiàn)更低的電極制造成本。

2.活性物質(zhì)壓實(shí)密度更大,能量密度提升。

濕法電極技術(shù)使用的溶劑在蒸發(fā)后,會降低材料的壓實(shí)密度,即導(dǎo)電劑與活性物質(zhì)之間產(chǎn)生更大的縫隙,增大電極阻抗,影響電池性能。而干法電極沒有烘干工序,也就不存在蒸發(fā)后會留下空隙的問題,因此顆粒之間的接觸更為緊密,壓實(shí)密度提高,極片的裂紋、微孔等問題就會更少。同時(shí)由于單位體積內(nèi),干法電極擁有的活性物質(zhì)更高,采用該工藝的電池具有實(shí)現(xiàn)更大能量密度的希望。在粘接劑原纖化方案上具有專利領(lǐng)先優(yōu)勢的Maxwell 通過實(shí)驗(yàn)證明,干法電極能量密度可以超過 300 Wh/kg,且具備實(shí)現(xiàn) 500 Wh/kg 的可能性。

3.原纖化法中纖維網(wǎng)提升干電極的材料穩(wěn)定性,電性能更強(qiáng)

濕法工藝中,在電池經(jīng)歷 500 圈循環(huán)后,活性顆粒內(nèi)應(yīng)力不斷積累,導(dǎo)致剖面出現(xiàn)裂紋,最終降低了電池性能。而干法電極工藝,尤其是粘接劑原纖化法,在纖維網(wǎng)的包裹下,經(jīng)歷 500 圈的充放電后,網(wǎng)狀結(jié)構(gòu)依然保持完整,不僅使得顆粒表面的裂縫較少,而且原纖化后的網(wǎng)狀結(jié)構(gòu)能抑制活性物質(zhì)體積膨脹,防止顆粒從集流體上脫落,增強(qiáng)了穩(wěn)定性。

(a)(b)為濕法電極,(c)(d)為干法電極循環(huán)500圈后的SEM圖

4.與下一代電池更適配

固態(tài)電池是下一代電池的發(fā)展趨勢,其理念是摒棄了傳統(tǒng)易燃的液態(tài)電解液,盡可能使用固態(tài)材料,保證電池的本征安全性。而干性電極的制備拋棄了液態(tài)溶劑,契合了這種發(fā)展趨勢,與固態(tài)電池更加適配。同時(shí)“固態(tài)電池+干法電極”的組合可以避免液態(tài)電解質(zhì)對電極材料的腐蝕和電化學(xué)不穩(wěn)定性問題,從而提高電池的循環(huán)壽命和安全性能。

預(yù)鋰化策略能夠降低鋰離子電池首次循環(huán)鋰離子損失,是發(fā)展下一代鋰電池不可或缺的手段。濕法下,溶劑會與預(yù)鋰添加劑產(chǎn)生副反應(yīng),消耗活性鋰,增加電池阻抗削弱預(yù)鋰效果,干法無需溶劑,不用考慮預(yù)鋰材料與溶劑的兼容性,更有利于預(yù)鋰化策略發(fā)展。

干法與濕法電極對比

干法電極技術(shù)難點(diǎn)

1.主流纖維化法所需的粘接劑 PTFE 尚未成熟。

直接采用PTFE作為粘接劑會與負(fù)極表面的鋰離子反應(yīng)生成氟化鋰,削弱粘合效果,降低電池容量,因此PTFE必須必須改性后才能作為干法電極粘接劑,改性方法包括

1)碳包覆 PTFE:實(shí)現(xiàn)粘接劑的鈍化,改善導(dǎo)電性,提高穩(wěn)定性,抑制電解液分解等;

2)PTFE研磨成更小粒徑后與非原纖化材料混合:改善均勻性,提高粘連性。

2.需要更先進(jìn)的輥壓設(shè)備和破碎設(shè)備

干法工藝全程都沒有使用液體溶劑,為避免在干混制膜過程中破壞活性物質(zhì)和粉體團(tuán)聚,需要采用性能更高的原纖化設(shè)備和混合設(shè)備。同時(shí)正極活性材料電化學(xué)活性高,輥壓過程中容易發(fā)生化學(xué)變化,對于輥壓設(shè)備的工作壓力、輥壓精度以及均勻度也提出了更高要求。

3.薄膜均勻性不易控制,氧化物或硫化物工藝放大難度。

目前看干法電極尤其是靜電噴涂電極,大批量干法混料的均勻性和制膜方面仍需要不斷改進(jìn),影響了大規(guī)模的批量生產(chǎn)。

小結(jié)

干法電極主要有由于無需使用液態(tài)溶劑,具有工序簡單、環(huán)保、成本低、電極性能好等優(yōu)點(diǎn),完美適配了下一代電池的發(fā)展趨勢,但現(xiàn)階段干法電極對設(shè)備、粘接劑要求較高,技術(shù)還未成熟,且依賴于全固態(tài)電池產(chǎn)業(yè)的發(fā)展,距離產(chǎn)業(yè)爆發(fā)尚需一定時(shí)間。

參考資料:

1.鋰離子電池用無溶劑干法電極的制備及其性能研究,郭德超, 郭義敏, 張啟文, 慈祥云, 何鳳榮(儲能科學(xué)與技術(shù));

2.干法電極行業(yè)深度研究報(bào)告:干法電極初露鋒芒,黃麟、蘇千葉(華創(chuàng)證券)

粉體圈Corange整理

本文為粉體圈原創(chuàng)作品,未經(jīng)許可,不得轉(zhuǎn)載,也不得歪曲、篡改或復(fù)制本文內(nèi)容,否則本公司將依法追究法律責(zé)任。

作者:粉體圈

總閱讀量:2742供應(yīng)信息

采購需求