隨著電子技術(shù)的發(fā)展,電子產(chǎn)品的體積越來越小,在電子、通訊、航空航天、自動化機械設備等領(lǐng)域,尤其是隨著5G產(chǎn)品的問世,移動電子產(chǎn)品對高精度超薄散熱器件的要求越來越高。因此,開發(fā)新型高效的熱管理技術(shù),實現(xiàn)電子產(chǎn)品的有效散熱是當今行業(yè)迫切需要解決的問題,相比于傳統(tǒng)散熱器件,更高效的新型導熱器件才能滿足高熱流密度的傳熱需求。

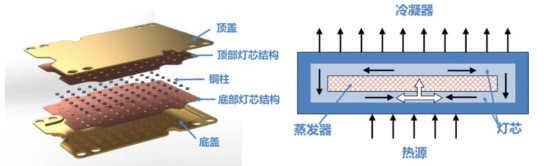

相變導熱是當今效率最高的導熱方式,而均熱板是相變導熱方式的典型產(chǎn)品,也是解決當前電子芯片高熱流密度問題的最佳方式,它依靠液體汽化和凝結(jié)過程的汽化潛熱來實現(xiàn)熱量傳遞。通常由由純銅打造成內(nèi)部密封且中空(內(nèi)壁不光滑,布滿毛細結(jié)構(gòu))的結(jié)構(gòu),并填充冷凝液的散熱單元,只是它的形態(tài)并非熱管的扁平“條狀”,而是呈現(xiàn)出更寬的扁平“片狀”。

相變傳熱元件的熱導率遠超傳統(tǒng)散熱器件的熱導率,其熱導率(大于5000 W/(m2·℃))可以達到傳統(tǒng)導熱方式的幾十倍以上(空氣對流、液體對流的導熱系數(shù)分別為10~100,100~1000 W/(m2·℃),目前已經(jīng)廣泛應用在高端顯卡、筆記本電腦、服務器、智能手機上。

均熱板結(jié)構(gòu)及熱流交換原理

超薄均熱板的優(yōu)勢

一般而言,超薄相變傳熱元件包括超薄熱管和超薄均熱板。

超薄熱管通常是先制造出管壁超薄的圓熱管,再通過加熱相變壓扁的方式加工而成。目前,大批量生產(chǎn)的圓熱管壁厚最薄可達0.08 mm,壓扁加工后超薄熱管厚度最低為0.4 mm,在智能手機上應用較多。然而,當厚度進一步降低時,超薄熱管傳熱性能大幅度惡化,且這種制備方式的寬度極為有限,0.4 mm厚的超薄熱管寬度最多不超過3 mm,無法根據(jù)電子芯片尺寸(長寬通常為 10 mm)及實際散熱需求進行變更,超薄熱管散熱能力也因此受到限制,逐漸無法滿足便攜式移動電子產(chǎn)品散熱需求。

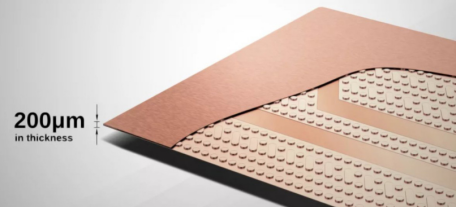

超薄均熱板則通常通過殼板焊接密封成形,外形尺寸可根據(jù)實際散熱需求進行調(diào)整,同時具有優(yōu)異的導熱性能,較大傳熱面積和較好的均溫性能等優(yōu)點,非常適合于5G滲透下現(xiàn)代微型化電子設備等領(lǐng)域應用,廣泛應用于服務器芯片和智能

手機芯片。由于VC 板為二維面與面熱傳導,與熱管為一維線性的熱傳導相比,均溫板熱傳遞的效率更高。

現(xiàn)階段超薄均熱板結(jié)合石墨烯輔助散熱是智能手機的主流散熱方案。

村田超薄均熱板

均熱板應用現(xiàn)狀

目前,智能手機主流的導熱元器件是石墨片和銅片的組合,如華為采用了高導熱性能的合金,但隨著芯片性能的提高,傳統(tǒng)的導熱材料越來越難以滿足性能要求,華為、三星等在其高端手機中率先使用了超薄熱管導熱技術(shù),取得了良好效果。目前超薄熱管和均熱板也只有少數(shù)企業(yè)掌握,一般中小散熱產(chǎn)品廠商還不能生產(chǎn)超薄熱管和超薄均熱板。主流均熱板其材質(zhì)主要采用銅質(zhì),鋁質(zhì)材料的熱管和均熱板還比較少見。

均熱板搭配石墨烯的散熱方案

通常情況下,一般把總厚度2 mm以下的均熱板稱為超薄均熱板,當均熱板厚度下降到一定程度時,其蒸發(fā)腔的熱阻將大幅度上升,傳熱效率也因均熱板厚度減小而降低。在智能手機市場,通常需要厚度0.8 mm 以下的均熱板,這樣的超薄均熱板內(nèi)部腔體厚度已經(jīng)下降到了極限,導致蒸汽腔的熱阻陡然上升,如何實現(xiàn)厚度進一步減小(<0.4>5 000 W/(m·K))的超薄均熱板結(jié)構(gòu)設計與制造是目前迫切需要的。

蒸汽腔的傳熱熱阻隨蒸汽腔厚度的變化

當前超薄均熱板研究存在的問題

目前大多對均熱板的研究主要集中在均熱板的成形工藝、吸液芯結(jié)構(gòu)優(yōu)化、工質(zhì)傳輸特性及制造工藝改善研究等方面,還存在以下問題:

(1)超薄均熱板良品率低。均熱板總體厚度下降到0.8 mm后,其整體強度差,容易變形,上下蓋板封裝焊接困難,且制作良品率低等,封裝焊接工藝有待突破;

(2)采用鋁鎂材料的均熱板制作工藝研究不足。因為鋁鎂合金的表面極易氧化,焊接困難。目前主要采用氣氛擴散焊工藝,但是對于超薄型輕質(zhì)材料的擴散焊接,尤其是對材料壁厚度為 0.2 mm 鋁合金材料的焊接,幾乎是空白;

(3)超薄均熱板吸液芯需進一步優(yōu)化,需要進一步優(yōu)化吸液芯結(jié)構(gòu),以及汽腔和液腔的最佳比例,以及制造過程中如何穩(wěn)定地控制汽腔和液腔的比例,保證良品率的提升;

(4)需要新的超薄均熱板成形工藝。均熱板厚度下降到0.8 mm以后,上下蓋板壁厚只有0.1~ 0.15 mm的厚度,極容易變形,抗彎性差,制造過程中就需要成本低廉,且成熟有效的成形工藝。

均熱板發(fā)展趨勢

1.輕質(zhì)化

鋁合金的密度只有 2.7 g/cm3,銅的密度為8.9 g/cm3,銅材是鋁合金的3倍多,對于電子產(chǎn)品,輕質(zhì)化是一大趨勢。鋁鎂合金焊接難度大,超薄鋁鎂合金焊接難度更大,屬于高端制造,目前對超薄鋁鎂合金均熱板焊接工藝的研究幾乎是空白。

移動電子產(chǎn)品向高端化方向發(fā)展,研制先進的超薄鋁鎂合金均熱板制造工藝意義重大,是未來實現(xiàn)先進制造的發(fā)展方向,尤其是便攜式和移動式電子產(chǎn)品,輕量化制造非常關(guān)鍵,因此采用先進的焊接工藝,如氣氛擴散,對超薄均熱板制造意義重大,且鋁材比銅材價格便宜,可以降低企業(yè)制造成本,實現(xiàn)綠色制造。

2.應用新材料技術(shù)

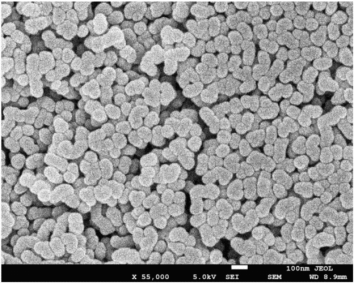

電子產(chǎn)品核心芯片的性能提高、體積縮小導致其熱流密度越來越高,電子器件對散熱的要求越來越高,大量高端散熱器件的設計與制造采用了隨機分布的微球體作為柔性腔體支撐體的蒸發(fā)腔結(jié)構(gòu),也可采用SiO2納米涂層提高表面親水性,如:

(1)柔性超薄相變導熱器件的結(jié)構(gòu)設計;

(2)應用比表面積大的超親水表面涂層材料和涂布工藝,采用納米二氧化鈦顆粒涂層提高蒸發(fā)腔表面親水性、增加比表面積,采用酞酸酯偶聯(lián)劑等與金屬表面鍵合提高納米顆粒在腔體表面的附著性;

(3)單層球狀銅粉燒結(jié)結(jié)構(gòu),結(jié)合刻蝕工藝在銅箔表面構(gòu)建大比表面積的毛細結(jié)構(gòu);

(4)探索新型工質(zhì),如氧化石墨烯摻雜相變冷卻工質(zhì),將氧化石墨烯粉末按一定配比摻雜在冷卻工質(zhì)中,增加了工質(zhì)導熱性能,強化了微流體換熱性能,應用中可通過石墨烯粉材的選擇與液態(tài)工質(zhì)的大量實驗,確定最佳配比;

(5)優(yōu)化脈沖焊接封裝技術(shù),通過改變壓力、電流強度以及脈沖寬度等工藝參數(shù),提高焊接良品率。

二氧化硅親水納米粒子

參考來源:

1.高端精密超薄均熱板研究現(xiàn)狀及發(fā)展趨勢,周漪清、陳平(精密成型工程);

2.超薄均熱板的研究現(xiàn)狀及發(fā)展趨勢,陳恭、湯勇、張仕偉、鐘桂生、孫亞隆、李杰(機械工程學報);

3.超薄均熱板制造工藝及其傳熱性能分析,黎子曦(華南理工大學)。

粉體圈小吉

本文為粉體圈原創(chuàng)作品,未經(jīng)許可,不得轉(zhuǎn)載,也不得歪曲、篡改或復制本文內(nèi)容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:1351供應信息

采購需求