為了提升氧化鋁精密陶瓷的綜合性能,采用亞微米、甚至納米尺寸粉體原料是關鍵要素之一。然而,由于超細顆粒的比表面積、表面能較大,容易產生嚴重的團聚成不規(guī)則的形狀,導致粉體流動性差,不利于后續(xù)的成型工藝。尤其是干壓成型工藝過程中,氧化鋁粉體的造粒成了必選項。通常認為,氧化鋁陶瓷造粒粉的配方是關鍵因素,是造粒粉制備的核心技術。然而,小編在國內優(yōu)秀的氧化鋁陶瓷造粒粉體廠家濟源更新瓷料考察學習中,其總經理張光明先生提到:從他們企業(yè)近20年的生產經驗來看,對造粒粉體最終應用品質影響最大的仍然是α-氧化鋁原料本身,配方和工藝過程反而是其次。

右:濟源市更新瓷料有限公司張光明總經理

目前,氧化鋁造粒粉廠家通常是采用噴霧造粒工藝,也就是將添加了分散劑和粘結劑的漿料,通過霧化器分散成霧滴,并用熱空氣與霧滴直接接觸的方式而獲得微球狀固體顆粒的過程。其實在顆粒表征領域也將這種干燥噴霧團聚而成的顆粒叫做假顆粒或者二次顆粒,但這些球體顆粒可以大大改善粉料的流動性,提高模具的填充密度,從而提高器件的燒結性能,這是造粒粉體制備的重要意義。

更新瓷料對造粒粉品質控制的數據點

更新瓷料的在整個造粒粉體生產過程中采用了184個工藝,并且每個工藝過程中都采用嚴謹的監(jiān)控和評價措施,并記錄數據,從而保證每批次產品的一致性。從上圖我們可以明顯地看到,原料控制占了整個質量控制的52%的比重。這也難怪張光明總經理講,α-氧化鋁原料的品質才是最關鍵因素。也許在同業(yè)的工藝水平相當的情況下,如何保證原料高品質,并做好過程控制才是企業(yè)競爭力的關鍵。

最后,對于氧化鋁造粒粉的發(fā)展前景,雖然大型的陶瓷企業(yè)會自己直接生產造粒粉,這也是擠壓專業(yè)造粒粉市場空間的重要因素,但他們的成本也會比較高,其一是環(huán)保成本的增加;其二是對于造粒粉的利用問題,專業(yè)的造粒粉生產企業(yè)面對的客戶是多樣化,可以消化不同檔次的產品,而下游陶瓷生產企業(yè)自己生產造粒粉,如果遇到不達標產品,沒有辦法自身消化,從而造成浪費,也增加了生產成本。因此,氧化鋁造粒粉依然會是一個獨立的產業(yè)領域而具有生命力。

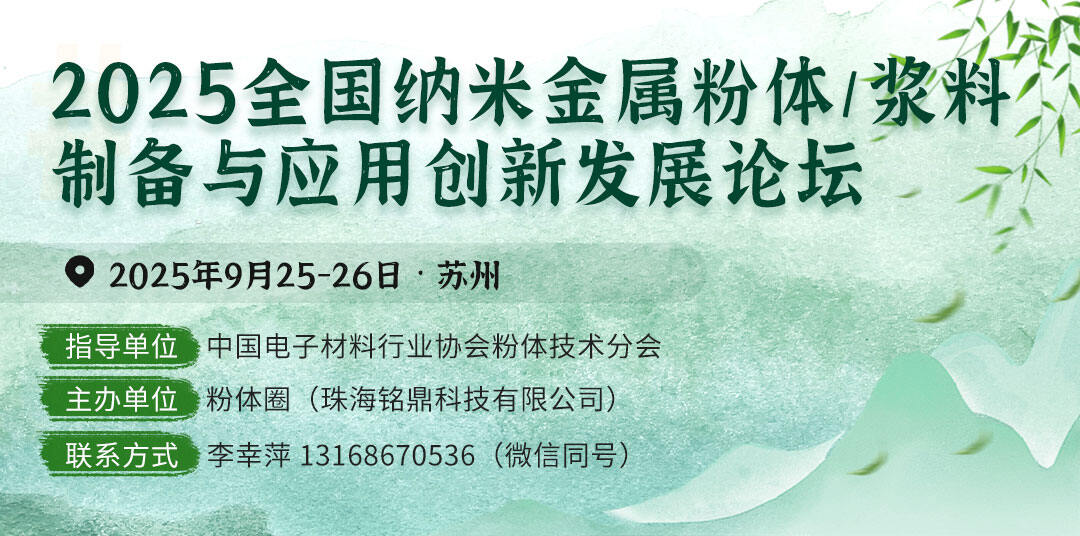

粉體圈 作者:沐恩

作者:粉體圈

總閱讀量:4764供應信息

采購需求