在陶瓷材料領域,粉體是一切的起點。粉體的純度、顆粒分布、團聚狀態,決定了后續生瓷片、基板乃至最終器件的性能。艾森達自 2013 年成立以來,始終圍繞“從源頭粉體到終端基板”的全鏈條布局,逐步形成了石嘴山、銀川、株洲三地協同的產業格局。此次,“中國粉體工業萬里行”走進石嘴山和銀川兩家工廠,探尋艾森達如何通過對粉體與基板的執著打磨,贏得行業的認可。

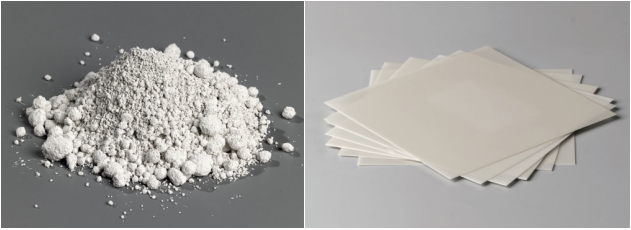

艾森達的氮化鋁粉體及基板

Part 1 | 石嘴山工廠:粉體是根基

上午,萬里行團隊首先拜訪了位于寧夏石嘴山的“寧夏艾森達新材料科技有限公司”。生產負責人孫紅杰先生與我們說,石嘴山工廠的定位很清晰——專注粉體。這里生產的碳熱還原氮化鋁粉,既用于流延(≤2μm),也可作為造粒粉提供給后續結構件制造(1~15μm)。

萬里行團隊與孫總合影

氮化鋁粉體行業有一個長期痛點:硬團聚難以消除。粉體在生產過程中不可避免會形成硬團聚,如果過度機械破碎,暴露的新鮮斷面極易發生水解,導致性能下降。為了改善這個問題,艾森達在源頭工藝上反復調試,盡量減少團聚的形成,并通過優化工序控制,讓粉體的均勻性穩定在合理區間。為此。艾森達設立了全天候的檢測團隊,24 小時監測粉體的粒度、比表面積等指標。經過不斷改進工藝和增加檢測頻率,最終保證客戶使用時的批內偏差降到最低。

此外,孫總還談到,對于基板等氮化鋁結構件而言,陶瓷件的收縮率和顏色是一道繞不開的關卡。客戶的模具和激光切割工藝都有固定參數,如果粉體收縮率漂移過大,整批陶瓷件可能報廢。艾森達通過自制鎢漿與生瓷片,讓收縮率更加可控,也讓客戶在使用中更省心。

在石嘴山工廠可以看到,粉體生產線背后是一整套質量保證機制,或許不顯眼,但卻是企業贏得客戶信賴的關鍵所在。

Part 2 | 銀川工廠:基板的較量

下午,團隊接著拜訪了位于寧夏銀川的“銀川艾森達新材料發展有限公司”。生產負責人俞靜女士為我們介紹道,艾森達是在2017 年將核心基板生產搬到銀川,并在 2021 年、2022 年相繼在株洲布局金屬化、大件加工和氮化硅基板研發,形成了“三地分工、協同發展”的格局。

萬里行團隊與俞總合影

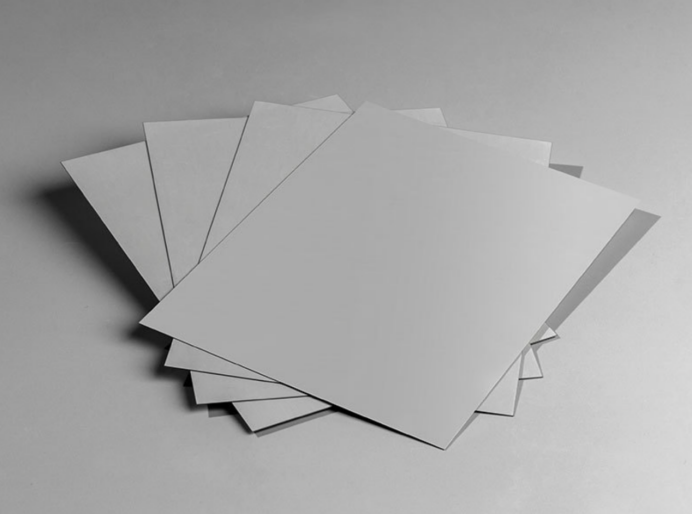

銀川工廠的主要產品包括生瓷片、超薄基板、高熱導率基板以及大型板材和結構件。產能方面,每月生瓷片可達 6 萬片,基板產量20萬片,算上株洲產能,已經位列行業前列。更重要的是,艾森達的工藝體系覆蓋了從粉體到基板的全鏈條,甚至高溫燒結爐都進行過自主改造,產品性能更穩定可靠。

陶瓷生瓷片是采用氮化鋁或氧化鋁粉體或LTCC玻璃粉體流延成為不同生瓷,分別用于氮化鋁HTCC、氧化鋁HTCC和LTCC

俞總談到,在基板領域,氮化鋁與氮化硅各有優劣:氮化鋁導熱性能優異,卻因脆性限制了應用場景;氮化硅韌性更好,但導熱略遜。行業需求的變化,推動企業不斷突破材料瓶頸。艾森達通過控制晶粒尺寸、增韌相調控,研發出兼顧導熱率與抗彎強度的氮化鋁基板——在保持170~180 W/m·K 的常規水準基礎上,已經實現了>200 W/m·K 的量產,并成功開發出>230 W/m·K 的高端產品。而氮化硅基板也在保持優秀物理性能的基礎上,在導熱率上實現了突破。

氮化硅基板

結語

無論是在石嘴山粉體環節,還是在銀川的基板環節,艾森達的共同邏輯都是——從細節處做足功夫,提供更好的產品并最大限度減少客戶風險。

在粉體端,他們不惜增加檢測人力,日夜監控批內偏差;在基板端,他們堅持鉆研高導熱與高強度的平衡,不斷推動氮化鋁、氮化硅的性能上限;在客戶服務上,他們努力讓客戶少“試錯”,降低因收縮率或外觀不穩定帶來的損失。

目前,艾森達已經申請并擁有 60 項發明專利,在行業內逐漸形成了話語權。未來,我們也期待艾森達能在這條道路上繼續突破,為中國先進陶瓷材料產業貢獻更多力量。

中國粉體工業萬里行

作者:粉體工業萬里行

總閱讀量:466