氮化硅(Si3N4)是一種優(yōu)秀的先進陶瓷材料,被稱為“結(jié)構(gòu)陶瓷之王”,具有低密度、高硬度、高強度、高韌性、耐腐蝕、自潤滑等特點,特別是其優(yōu)異的介電性能和高熱導率(熱導率90W/(m·K)),使得其在電子器件和熱管理領(lǐng)域有廣泛的應用。

高品質(zhì)的氮化硅陶瓷粉末是生產(chǎn)高質(zhì)量氮化硅陶瓷材料的前提。陶瓷的微觀結(jié)構(gòu),乃至最終性能,在很大程度上是由初始粉體的特性決定的。下面,我們淺談幾種主流的氮化硅粉體制備方法,并重點分析它們?nèi)绾斡绊懽罱K陶瓷的導熱性能。

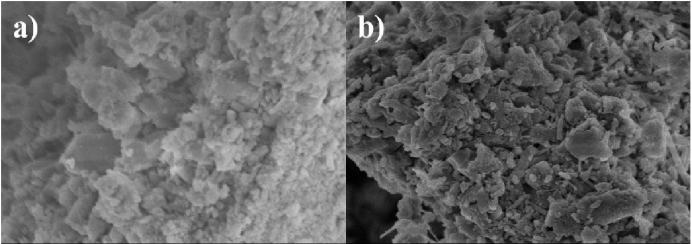

工業(yè)氮化硅粉體SEM圖

影響氮化硅陶瓷導熱性能的關(guān)鍵微觀結(jié)構(gòu)因素

1、晶格氧:研究表明,晶格氧是影響氮化硅陶瓷熱導率的最重要因素。氧原子在燒結(jié)的過程中會發(fā)生如下的固溶反應:2SiO2→2SiSi+4ON+VSi。反應中生成了硅空位,并發(fā)生原子取代形成晶格氧、使晶體產(chǎn)生一定的畸變,這些都會引起聲子的散射,從而降低氮化硅晶體的熱導率。

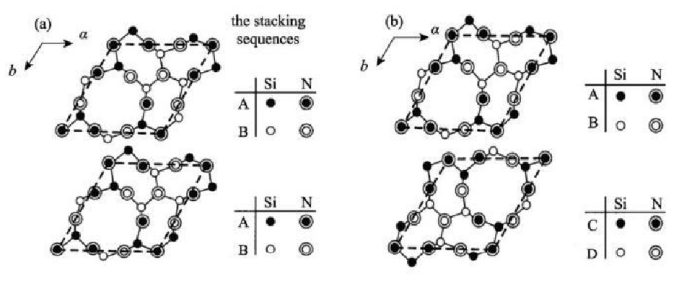

2、晶型轉(zhuǎn)變:α和β兩種晶相是Si3N4最常出現(xiàn)的型式,β相熱導率高于α相。在高溫燒結(jié)過程中,原料α相會經(jīng)過溶解-沉淀機制轉(zhuǎn)變?yōu)棣孪啵赐耆D(zhuǎn)變的α相會極大地影響熱導率。需要促進晶型轉(zhuǎn)變,得到更高的β/(α+β)相比。

3、β相晶粒的形態(tài)與尺寸:獲得高長徑比的柱狀β-Si3N4晶粒是實現(xiàn)高導熱的關(guān)鍵。這種結(jié)構(gòu)有利于熱流沿其c軸方向(即晶粒生長方向)傳遞,減少晶界數(shù)量。晶粒尺寸越大、越完整,聲子平均自由程越長,熱導率越高。

4、晶格缺陷與雜質(zhì):除了粉體中的氧含量,金屬雜質(zhì)等也會固溶到氮化硅晶格中或形成額外晶界相,引起聲子散射,降低熱導率。

5、致密度:殘余氣孔會強烈散射聲子,因此完全致密化是獲得高導熱的基礎(chǔ)。

(a)β-Si3N4原子堆積方式;(b)α-Si3N4原子堆積方式

不同制備方法及其影響分析

氮化硅粉體制備方法可以分為三大類:固相反應法、液相反應法和氣相反應法,其中固相反應法包括直接氮化法、自蔓延高溫合成法和碳熱還原氮化法,液相合成可采用硅亞胺熱解法,氣相反應法則主要采用化學氣相沉積(CVD)法。

1、固相反應法

(1)直接氮化法

·工藝簡述:將高純硅粉在1200-1400℃于氮氣中進行反應。

·粉體特性:

①純度低、氧含量高:硅粉表面天然存在SiO2層,且反應過程不易控制,導致粉體氧含量通常很高(>2wt%)。

②相組成復雜:產(chǎn)物通常是α-Si3N4和β-Si3N4的混合物。

③粒徑與形貌不均:粉體粒徑分布寬,形貌不規(guī)則。

·對導熱性能的影響:

①高氧含量意味著在燒結(jié)時會生成大量的晶格氧,嚴重阻礙熱傳導。

②不規(guī)則的粉體形貌和寬粒徑分布不利于燒結(jié)過程中形成規(guī)則、粗大的柱狀晶結(jié)構(gòu)。

③在進一步破碎研磨過程中容易引入Fe、Ca、A1等金屬雜質(zhì),阻礙陶瓷熱傳導且影響陶瓷的高溫性能。

直接氮化法是最早開始制備氮化硅粉末的方法,原料豐富,工藝較為成熟,是目前工業(yè)生產(chǎn)中主要制備方法。用此法生產(chǎn)的粉體制備的陶瓷,熱導率通常較低(一般<60W/m·K),但其成本低,可用于對導熱要求不高的結(jié)構(gòu)件。

(2)自蔓延高溫合成法

·工藝簡述:使用燃料點燃硅粉,利用自放熱反應完成氮化。其特點是反應速度快,無需外部熱源,靠自身燃燒放熱來提供熱量。

雖然自蔓延高溫合成法制備氮化硅粉體方法簡單、生產(chǎn)效率高,但制備的氮化硅粉末特性與直接氮化法產(chǎn)品類似。其反應溫度不可控,產(chǎn)物中α相含量高、容易殘留未反應完全硅。而且合成產(chǎn)物形貌多為絮狀不規(guī)則,為細化粒徑往往需要進行球磨粉碎,過程不免會引入其他雜質(zhì),為獲得高品質(zhì)氮化硅粉體仍需要對制備工藝進行優(yōu)化。

(3)碳熱還原氮化法

·工藝簡述:在氮氣氣氛下將二氧化硅和碳加熱至1250-1300℃合成氮化硅粉末。

![]()

·粉體特性:

①原料成本低,純度取決于原料SiO2和碳粉的純度。

②氧含量可控,但若工藝控制不當,易殘留碳或形成SiC雜質(zhì)。

③產(chǎn)物主要為α-Si3N4,粉體呈多孔團聚狀。

④粉體形狀規(guī)則、粒徑分布窄。

·對導熱性能的影響:

①通過精確控制碳硅比和反應條件,可以獲得氧含量相對較低的粉體。

②然而,殘留的碳雜質(zhì)是致命傷,它會嚴重影響燒結(jié)活性和晶粒生長,并引入額外的散射中心。

碳熱還原法是工業(yè)上制造氮化硅粉末最符合成本效益的手段。可用于制備中等導熱率的陶瓷(如60-90 W/m·K),但要達到>90 W/m·K的高導熱水平非常困難,對工藝控制和原料純度的要求極高。適合對成本和性能有折衷要求的應用場景。

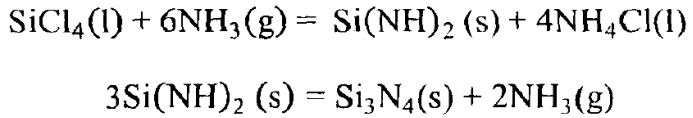

2、液相法:硅亞胺熱解法

·工藝簡述:首先,將SiCl4和無水氨氣在己烷中進行界面反應,生成胺基硅;然后,在氮氣中進行熱分解反應,得到純度較高的α-Si3N4粉體。

·粉體特性:

①具有較好的結(jié)晶性,通過合適的熱處理制度調(diào)控,其可以獲得具有六角形等軸狀晶粒的Si3N4粉。

②具有較高的α相含量(>95%),氧含量較低(<2.0%),并且其中不含金屬雜質(zhì)元素,燒結(jié)活性較高。

③顆粒較細,尺寸分布在0.2-1.0μm,并且產(chǎn)量巨大。

·對導熱性能的影響:

在燒結(jié)時可以在更低的溫度下實現(xiàn)致密化,并有利于后續(xù)的Ostwald熟化過程,形成理想的柱狀晶結(jié)構(gòu)。

硅亞胺熱解法在市場占有率僅次于直接氮化法制備的氮化硅粉體,該制備方法制備的氮化硅粉具有極高的α相含量,并且燒結(jié)活性優(yōu)異,熱導率可超過100 W/m·K,十分適合高性能氮化硅陶瓷的燒結(jié)與制備。但生產(chǎn)設備和技術(shù)要求較高,有NH4CI、NH3、HC1等有害物質(zhì)生成,且產(chǎn)物中常殘留Cl雜質(zhì)元素。

3、氣相反應法:化學氣相沉積(CVD)

工藝簡述:將含硅氣體(如SiCl?, SiH?)與氨氣(NH?)或氮氣在高溫下反應,沉積生成Si?N?粉體。

![]()

![]()

·粉體特性:

①超高純度:這是其最大優(yōu)勢。粉體純度可達99.99%以上。

②極低的氧含量:從氣相直接合成,避免了氧化物污染,氧含量可控制在0.5 wt%以下。

③粒徑細小均勻,通常為無定形或α相納米粉,燒結(jié)活性高。

·對導熱性能的影響:

①低氧含量是從源頭上減少了晶界玻璃相的生成,這是獲得高熱導率的首要條件。

②高純度和高燒結(jié)活性為后續(xù)通過“晶粒生長-熱蝕”工藝(在高溫下長時間保溫,使晶界玻璃相揮發(fā)或結(jié)晶,同時促使β-Si?N?晶粒異常長大)獲得純凈、粗大的 microstructure 奠定了完美基礎(chǔ)。

氣相法是制備高導熱氮化硅陶瓷粉體的首選。采用此法粉體,配合優(yōu)化的燒結(jié)工藝(如氣壓燒結(jié)、熱等靜壓),可以制備出熱導率超過100 W/m·K的氮化硅陶瓷。但產(chǎn)量低,反應過程中有有害氣體排出,需要進行尾氣處理。因此,該方法用于工業(yè)生產(chǎn)的較少,主要針對有特別需求納米氮化硅粉體的客戶。

補充要點:粉體并非導熱性能唯一決定因素

需要強調(diào)的是,粉體是“基石”,但最終的導熱性能是粉體+燒結(jié)助劑+燒結(jié)工藝三者協(xié)同作用的結(jié)果。

1.燒結(jié)助劑的選擇:

氮化硅為強共價鍵化合物,燒結(jié)活性低,需要加入燒結(jié)助劑與Si3N4顆粒表面二氧化硅及Si3N4本身形成液相,并通過“溶解-析出-沉淀”過程進行氣孔消除和晶粒長大,達到致密化的目的。Y2O3–MgO是制備高導熱氮化硅陶瓷比較常用的燒結(jié)助劑體系,為進一步提高熱導,非氧化物燒結(jié)助劑也成為了研究熱點。

2.燒結(jié)工藝的優(yōu)化:

燒結(jié)是氮化硅陶瓷制備過程中關(guān)鍵的步驟,不同的燒結(jié)方式影響氮化硅陶瓷的致密化、氣孔率、力學性能、導熱率和化學組成等,對氮化硅陶瓷的性能產(chǎn)生顯著影響。目前主要有反應燒結(jié)、熱壓燒結(jié)、熱等靜壓燒結(jié)、無壓燒結(jié)、氣壓燒結(jié)、和放電等離子燒結(jié)。

小結(jié)

氮化硅陶瓷的熱導率受粉體原料的純度、特性以及物相等多方面因素的綜合影響,不同的制備方法將大大影響粉體特性,研究具有α相質(zhì)量分數(shù)高、粒徑小、粒徑分布窄、組成均勻、雜質(zhì)少、分散性好等特點的高品質(zhì)氮化硅陶瓷粉體具有重要意義。

參考文獻:

[1]王月隆.氮化硅粉體合成及其高導熱陶瓷的組織與性能研究[D].北京科技大學,2022.

[2]趙麗艷.高品質(zhì)氮化硅陶瓷粉體制備研究[D].河北科技大學,2023.

[3]李美娟,王傳一,王高強,等.氮化物陶瓷粉體的制備技術(shù)及發(fā)展趨勢[J].現(xiàn)代技術(shù)陶瓷,2023,44(03):173-182.

[4]周玉棟,李世鵬,王文武,等.高導熱氮化硅陶瓷的制備研究進展[J].耐火材料,2024,58(03):270-276.

[5]吳慶文,胡豐,謝志鵬.高性能氮化硅陶瓷的制備與應用新進展[J].陶瓷學報,2018,39(01):13-19.

粉體圈 七七

作者:七七

總閱讀量:84