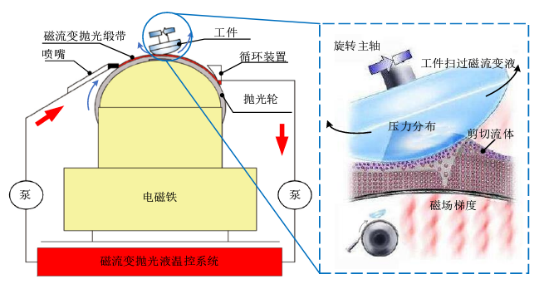

磁流變拋光(MRF)技術是一種超精密拋光工藝方法,它利用磁流變效應形成的拋光工具(“柔性微磨頭”)以及拋光工具與工件之間形成的收斂間隙產生流體動壓力對加工表面進行拋光加工。

圖1 磁流變拋光原理

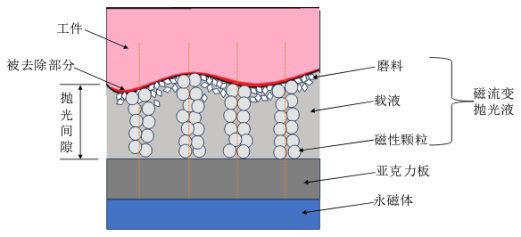

磁流變液的流變效應是磁流變拋光技術的核心,磁流變液中的磁性顆粒在磁場作用下受到約束成鏈、成柱,對外表現為類固體的性質,具有一定的剪切應力。因此,磁性顆粒的性能是影響磁流變前屈服應力的主要因素之一。

圖2 磁流變液的流變效應

為什么磁流變拋光需要羰基鐵粉?

磁性顆粒的材料特性對磁流變液的力學性能有重要影響。為保證磁流變液具有良好的力學性能,磁性顆粒的選取應該考慮以下方面:

①球形度:

低磨損:球形顆粒在流體中流動時,對泵、管道和機械部件的磨損遠小于不規則形狀的顆粒;

高流動性:球形顆粒之間的摩擦力最小,這使得磁流變液在未加磁場時具有極好的流動性(低粘度),易于泵送和循環;

均勻鏈條狀:在磁場作用下,球形顆粒能更順暢地形成均勻、規則的鏈狀或柱狀結構,這是產生穩定、可控剪切力的基礎。不規則顆粒會形成不穩定的結構,導致拋光力波動和表面質量下降。

②高純度:顆粒必須是高純度,不含有其他雜質。雜質會降低磁響應性,并可能在拋光過程中劃傷精密的光學表面。

③高飽和磁化強度:飽和磁化強度更高的磁性顆粒在外加磁場地作用下可使磁流變液具有更高的力學性能。

④低矯頑力:確保磁流變液可以在退去磁場后,液體粘度迅速恢復為零磁場粘度狀態,保障拋光過程中液體可穩定循環回收。

⑤高磁導率:使磁流變液具有較高的剪切屈服應力。

⑥磁滯回線狹窄、內聚力小:降低磁流變液流變的能耗損失。

⑦磁性顆粒粒徑適當、含量適當、硬度適中。

⑧穩定性與耐久性好。

常見的磁性顆粒為鐵粉、四氧化三鐵、鐵鈷合金、鎳、鈷等,其中羰基鐵粉因其一系列獨特特性,被普遍應用于磁流變液的制備。

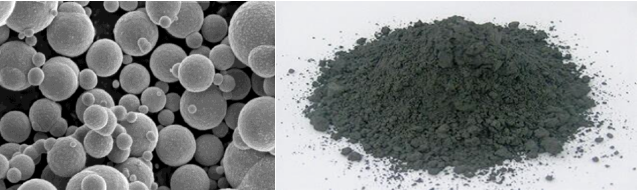

(1)羰基鐵粉在分解過程中,鐵原子會均勻地沉積在核上,自然形成完美的球形形態(見圖3羰基鐵粉的SEM照片)。在使用過程中不易磨損或變形,保證了拋光過程的重復性和穩定性。

(2)羰基鐵粉的純度高(>99.5%)。

(3)羰基鐵粉的飽和磁感應強度高達2.2T,可以保證磁流變液具有較高的剪切屈服應力。

(4)磁矯頑力最小可達0.05奧斯特,可確保磁流變液可以在退去磁場后,液體粘度迅速恢復為零磁場粘度狀態,保障拋光過程中液體可穩定循環回收。

(5)羰基鐵粉具有較高的磁導率,使得磁流變液能夠在較弱的磁場下表現出良好的響應性能。

(6)磁滯回線狹窄、內聚力小,可以降低磁流變液流變的能耗損失;

(7)硬度適中,形狀呈洋蔥球層狀獨特結構,在拋光時不會對光學零件表面造成損害。

(8)羰基鐵粉的磁化性能受溫度影響較小,磁流變液在不同溫度條件下都能保持穩定的性能。

圖3 羰基鐵粉的SEM照片 圖4 羰基鐵粉實物照片

鐵粉的種類及應用方向

鐵粉在粉末治金工業中是一種極為重要的金屬粉末,其耗用量約占金屬粉末總消耗量的85%左右。鐵粉主要根據生產方式分類,不同工藝決定了其形態、純度和性能,從而適用于不同的領域。上文我們分析了羰基法生產的羰基鐵粉的特性,了解其在磁流變液行業的應用,那么羰基法和其他方法制備鐵粉的工藝及其性能有哪些差異?其他方法制備的鐵粉可以用于磁流變拋光嗎?

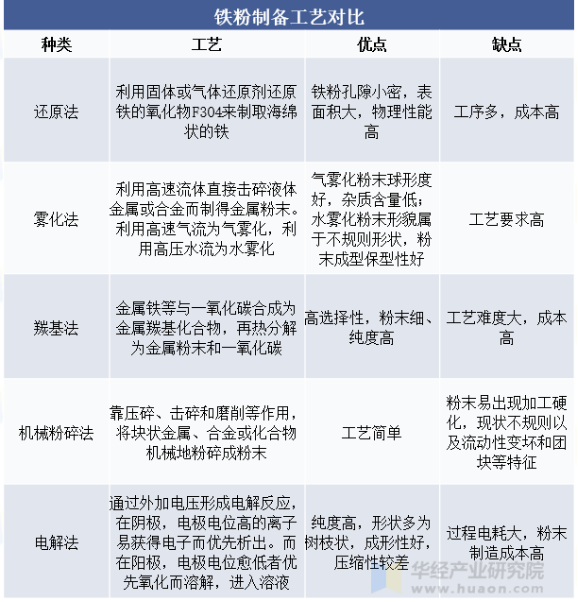

1、鐵粉的種類及其制備工藝

鐵粉按生產工藝的不同可以分為5大類:還原鐵粉、霧化鐵粉、羰基鐵粉、生鐵粉、電解鐵粉。以下為各種鐵粉的制備工藝對比:

圖5 鐵粉制備工藝對比

2、其他方法制備的鐵粉可否用于磁流變拋光

還原鐵粉:形狀不規則(海綿狀、枝晶狀),純度較低(通常<98%)。其不規則形狀會導致零場粘度高、流動性差,在磁場下形成的結構粗糙且不穩定,無法提供精密拋光所需的平滑、可控的剪切力,且極易劃傷工件。

霧化鐵粉:雖然球形度較好(水霧化粉為不規則球形,氣霧化粉更接近球形),但純度(通常98%-99.5%)和表面光潔度仍不如羰基鐵粉。其粒徑通常較粗(幾十到幾百微米),且分布較寬,無法滿足MRF對精細和均勻性的要求。

生鐵粉:形狀極其不規則(棱角狀、片狀或鋸齒狀),純度較低,粒徑較粗且分布寬,不符合要求。

電解鐵粉:純度很高(>99.5%),但形狀為樹枝狀,完全不符合球形要求,流動性極差。

結論:只有通過羰基法生產的羰基鐵粉,才能同時滿足完美球形、高純度(>99.5%)、細粒徑、窄分布、高飽和磁化強度等的嚴苛條件,因此成為磁流變拋光不可或缺的核心材料。

3、鐵粉的應用

1.還原鐵粉

粉末冶金:作為制品的原料,耗用量約占鐵粉總耗用量的60~80%。

電焊:加入10~70%鐵粉可改進焊條的焊接工藝并顯著提高熔敷效率。

火焰切割:在切割鋼制品時,向氧-乙炔焰中噴射鐵粉,可改善切割性能,擴大切割鋼種的范圍,提高可切割厚度。

有機化學合成:作為還原劑、復印機油墨載體等。

圖6 粉末冶金制品

2..霧化鐵粉

3C精密件:應用于計算機、通信、消費電子領域的精密結構件制造。

電子元器件:用于制造電感器、傳感器等電子部件。

汽車零部件:適用于發動機部件、變速箱零件等高端汽車組件生產。

圖7 3c精密零部件

3.羰基鐵粉

軟磁行業:用于制造高頻開關扼流圈、電感、高頻調諧磁芯芯體等。

吸波行業:通過調控顆粒尺寸、形狀和堆積方式,可以實現對特定頻段電磁波的針對性吸收。

磁流變液行業:汽車、航空航天、精密儀器、醫療設備、機器人技術等領域中的減震、制動、振動控制、形狀記憶裝置等。

圖8 磁流變液

4.生鐵粉

鋼鐵冶煉:作為高爐或電爐的原料,可縮短熔煉時間約15%-20%。

鑄造行業:用于生產灰鑄鐵、球墨鑄鐵,改善金屬流動性,減少氣孔缺陷。

化工還原劑:在鈦白粉、釩提煉中替代焦炭,降低碳排放。

污水處理:生鐵粉的微電解作用可降解工業廢水中的有機物,COD去除率達60%-80%。

土壤修復:通過鐵離子置換重金屬,修復鉛、鎘污染土壤,成本比傳統方法低30%。

3D打印材料:與樹脂混合后用于金屬零件快速成型,抗拉強度可達400MPa以上。

5.電解鐵粉

粉末冶金:制造高性能機械零件,如齒輪、軸承等;制備高密度結構零件,應用于航空航天、汽車制造等領域。

磁性材料:制造電磁鐵芯、生產吸波涂料。

化工與催化劑:作為化學檢測標樣、鐵觸媒催化劑。

食品與醫藥:作為食品添加劑;作為載體使藥物在外磁場作用下引導至病變部位,發揮特殊的醫療作用;用于補鐵治療缺鐵性貧血。

焊接與切割:在焊條中加入適量的電解鐵粉可以提高焊條的焊接性能和效率。

小結

總而言之,磁流變拋光選擇羰基鐵粉是基于其球形度高、純度高、粒度細、磁導率高、矯頑力小(最小可達0.05奧斯特)、磁致損失少、飽和磁感應強度高、磁化性能受溫度影響較小的獨特特性,這些特性共同保證了磁流變液具有快速、強大且精確可控的流變性能,從而能夠實現原子級的超精密拋光。其他類型的鐵粉,也因其各自的特性,被應用在了從大宗制造到尖端科技等更為廣闊的工業領域之中。

參考文獻:

[1]劉長青.基于Halbach環形陣列磁場的磁流變拋光304不銹鋼的關鍵技術研究[D].長春工業大學,2024.

[2]呂彤輝.混合粒徑磁流變拋光液及其性能研究[D].昆明理工大學,2024.

[3]戴斌,姜平,周根榮,等.磁流變拋光液的研制、表征及使用[J].粉末冶金技術,2018.

[4]肖冬明,張振華,陳正乾,等.羰基鐵粉生產工藝及用途概述[J].山西冶金,2024.

粉體圈整理

作者:粉體圈

總閱讀量:229