半導體產業在現代社會中扮演著至關重要的角色,從智能手機到智慧城市基礎設施,深刻影響著人們的生活。特別是在第三代半導體材料,如GaN、SiC,它們在電子遷移率、飽和漂移速率和禁帶寬度等方面表現優異,使得這些材料的器件具備耐高壓、耐高溫、高功率和低損耗等優勢。然而,高功率半導體器件在工作過程中會產生大量熱量,因此需要高效的散熱系統。陶瓷基板因其優良的熱導率和機械可靠性,成為電子行業散熱系統的首選材料,顯示出廣泛的應用前景和發展趨勢。

陶瓷基板

拋光技術在陶瓷基板的制造過程中起著關鍵作用,對基板的最終性能有著直接的影響。比如說可以顯著改善基板表面的平整度和光潔度,減少表面缺陷,有利于更密集的電路設計的能力,從而提高器件的性能和可靠性。控制基板的凸度(平整度)也極大地改善了照片掩模圖案到基底表面的轉移,從而允許更精細的線條和空間。

總之,先進的拋光技術是實現高性能陶瓷基板不可或缺的一部分,直接影響其在各類電子應用中的表現。以下本文將介紹幾種陶瓷基板典型的拋光技術,大家不妨一起了解一下。

拋光技術分類

陶瓷基板的加工,一般都先從研磨開始,先去除陶瓷基板表面的缺陷,加工變質層和劃痕,再利用拋光技術進一步去除研磨過程中造成的表面或亞表面損傷,得到更低粗糙度的平整表面。目前常見的陶瓷基板的拋光技術分為化學機械拋光、磨料流拋光、超聲振動輔助磨料流拋光、電泳拋光、電解拋光以及磁流變拋光等。

1、化學機械拋光

化學機械拋光(CMP)可以有效降低傳統拋光過程造成的亞表面損傷,獲得納米級的面精度和亞納米級的表面粗糙度。由于其獨特的化學腐蝕和機械去除協同工藝,是目前能夠實現全局平坦化的拋光技術之一。

原理圖以及劃痕示意圖

在CMP拋光過程中,拋光液與基板表面發生化學反應,軟化基板的同時通過機械研磨將被軟化的表面去除,因此很適合陶瓷基板的拋光、Al2O3、SiC、AlN等均會使用。例如,在拋光Al2O3基板時,使用硅溶膠拋光液會發生下圖化學反應,生成物則會在機械磨拋過程中除去。這就意味著CMP過程更適用于可以發生界面反應且生成物硬度較低的陶瓷材料。

2、超聲振動輔助磨料流拋光

超聲波振動可以在很短的時間內釋放大量能量,并廣泛應用于硬脆性材料的加工。通過將超聲振動和磨料流拋光技術相結合,利用超聲振動系統把超聲振動作用于磨料流,結合兩者的動能完成拋光加工的一種新的復合拋光方式,被命名為超聲振動輔助磨料流拋光(UVAFP)。

超聲輔助磨料流拋光示意圖

在超聲振動作用下,磨料流對被加工工件表面的沖擊作用會得到明顯的增強,實現了被加工表面的高效拋光加工。且超聲的引入有利于微氣泡的形成與破滅,有助于材料的脫落,得到更為精確的拋光表面。有研究發現,拋光Al2O3基板時界面處Al2O3的應力隨超聲振幅的增加而快速變大,當振幅為4μm時,陶瓷基板表面粗糙度Ra達到最小值。

3、電泳拋光

電泳拋光是一種極具潛力的非接觸的拋光方法之一,該技術利用帶電粒子在電場中移動速度不同而達到分離。

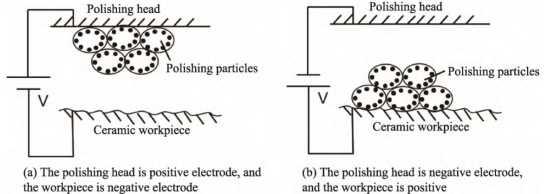

電泳拋光原理示意圖

上方原理圖中陶瓷工件端為負極,拋光頭為正極時,拋光粒子在電場力作用下向拋光頭聚集,形成一個柔性磨粒層,當陶瓷工件旋轉時,磨料與工件間會發生摩擦和碰撞,進而達到拋光的目的。而當圖中陶瓷工件為正極,拋光頭為負極時,拋光粒子將在電場作用下向工件方向聚集,陶瓷工件和拋光頭相對運動,拋光粒子對工件表面產生沖擊碰撞,從而達到去除材料的目的。由于這種方法幾乎對加工表面不產生機械加工常見的損傷,故最適合于功能陶瓷的超精密加工。

4、電解拋光

為了改善金屬表面的微觀幾何形狀,降低金屬表面的粗糙度,科研人員發明了一種新型的表面處理技術“電解拋光”。

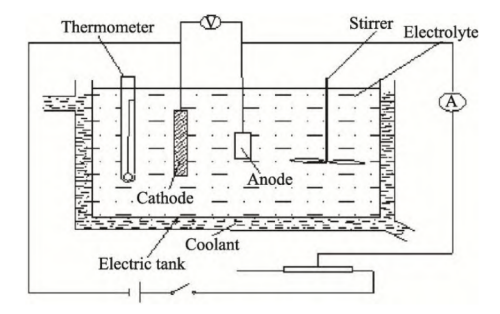

電解拋光裝置圖

電解拋光利用電流和化學反應相組合,在電解液中以金屬工件作為陽極,不溶性金屬作為陰極,在兩電極間加入電壓,使陽極上的微凸起部分發生選擇性溶解,降低表面粗糙度,生成光滑的表面。它具有設備簡單低廉、操作簡單快速、生產效率高,能夠修整機械拋光無法拋到的凹陷處,增加工件的抗腐蝕性等優點。

5、等離子體輔助拋光

等離子體輔助拋光(PAP)技術是一種超低壓力的干法拋光技術,它將化學改性和物理去除相結合,通過等離子體照射進行表面改性,借助軟磨料的摩擦作用去除材料,打破了傳統機械加工的局限,可以獲得原子級平坦表面,不會造成亞表面損傷,能夠獲得平整度較好的表面質量,成功應用于多種難加工材料,如 SiC、AlN 等陶瓷材料。

PAP 加工示意圖

6、磁流變拋光

磁流變拋光技術(MRF)是一種介于接觸式拋光與非接觸式拋光的一種拋光方法。磁流變液具有優異的流變性能和力學性能,在未加磁場時流變特性與普通牛頓流體相似,當受到一定強度的磁場作用時,會產生明顯的磁流變效應。在磁場中,發生流變的磁流變液流經工件與運動盤形成的小間隙時,會對接觸部位的工件表面產生很大的剪切力,進而對工件產生切削拋光,使工件表面的材料被高效地去除。

磁流變拋光工作原理示意圖

與傳統的加工方法相比,磁流變拋光技術具有加工面形精度高、加工過程易于控制、磨頭無磨損、表面粗糙度小、表面損傷小、無亞表面損傷以及可精確控制力等優點,因此多應用于加工要求高的精密和超精密領域,最常應用于光學加工領域,特別適合中、小口徑Φ50 mm以下光學元件的快速拋光,具有廣闊的應用前景。

總結

本文介紹的幾種常見拋光工藝,各具特色,適用于不同的應用場景。隨著技術的不斷進步和市場需求的日益增長,陶瓷基板拋光技術必將迎來更多創新和突破。新材料的引入、工藝的改進以及設備的升級,都將在未來持續推動著拋光技術的發展。

資料來源:

姚忠櫻,常逸文,崔鴿,等.陶瓷基板拋光技術研究現狀[J].陶瓷學報,2023,44(06):1093-1102.DOI:10.13957/j.cnki.tcxb.2023.06.004.

粉體圈整理

作者:粉體圈

總閱讀量:378