納米粉體的特異結構使其具有小尺寸效應、量子尺寸效應、表面與界面效應、體積效應和宏觀量子隧道效應,使納米粉體材料在結構、光電、磁學和化學性質等方面表現出特異性,對信息通信、新能源、航空航天、生物醫藥、智能制造等眾多核心技術領域有重要作用。目前人們已經掌握了高純度、各種特殊形貌、結構及功能特性納米材料的可控合成技術,包括水熱法、沉淀法、氣相沉積法、溶膠-凝膠法、微乳液法、超聲自組裝法等。傳統的釜式反應器雖然能夠廣泛應用于液液、氣液、液固、氣液固等多相制備過程,但由于換熱效率不高,強放熱反應常常導致局部過熱現象,從而影響產品收率和選擇性,因此針對不同反應原理設計,具有更高效率、控制更精準的新型反應器逐漸被開發出來。

高速旋轉式反應器

納米粉體制備過程中許多反應都要求反應物充分混合,而高速旋轉是一種常見的攪拌混合手段,基于此原理,旋轉盤式反應器(SDR,spinning disc reactor)、旋轉填充床反應器(RPB)、高剪切攪拌反應器(HSAR)和管套管旋轉環隙反應器(Kuait-Taylor反應器)等相繼被開發出來。

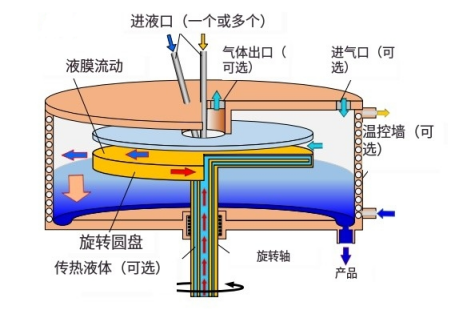

1、旋轉盤反應器

旋轉盤反應器是以機械固定或磁懸浮轉子高速旋轉所產生的離心力來實現反應物快速擴散混合。具體而言,是將液相原材料通過進液口進入高速旋轉盤中心,并沿著旋轉盤徑向運動形成液相膜,氣相反應物則從進氣口進入反應器內,當液膜到達旋轉盤邊緣時,在剪切力的作用下被破碎成微小的膜、絲和滴,最后在一定條件下形成球形顆粒。一般來說,反應物料的混合效果和制得的納米顆粒粒徑,都是通過改變轉速等條件控制。

旋轉盤反應器結構[2]

由于轉盤旋轉產生了離心力,可以提高液膜更新速率并高效率形成微尺度物料混合空間,具有微觀混合性能優異 、高傳熱速率 、停留時間短以及易于放大和連續生產等獨特優點,特別適合需快速混合、反應的于固-液、液-液和氣-液等反應體系,如液相沉淀法。但對于反應速度較慢的反應,可能存在因流體密度不同,離心力不同導致混合不均。

2、旋轉填充床反應器(RPB)

旋轉填充床反應器也叫超重力床,主要是由反應器外殼和內部填充填料的旋轉床組成,當旋轉床高速旋轉時,反應物經層流或氣泡流進入旋轉填料床內部,在填料間隙內旋轉流動,并切割并破碎形成不斷更新的微元流體,從而實現快速混合和傳質,不僅適用于液-液兩相反應,還可用于氣-液兩相及氣-液-固三相反應。

旋轉填充床結構示意圖 (來源:連云港晟源科技有限公司)

由于強大的離心力,氣-液流速及填料的比表面積大大提高,液體在高湍動、高分散、強混合及界面更新急速的條件下與氣體以極大的相對速度在彎曲流道中逆向接觸,從而強化傳質過程,具有傳質可控的優勢,因此旋轉填充床反應器的產物具有更小的粒徑、更窄的粒徑分布。同時與高速旋轉盤式反應器相比,旋轉填充床反應器還具有結構更加簡單、安裝更易操作的優勢。不過,填料的性質對顆粒的形成可能存在影響,可能出現顆粒停留在填料中出現局部架橋或在填料表面存在局部回流和交叉流現象,在一定程度上影響可能影響傳質效率和能耗。此外,液相比氣相流動更復雜,可能存在液滴飛濺、撞擊填料等現象,氣液兩相還可能出現相對運動。

3、高剪切攪拌反應器(HSAR)

高剪切攪拌反應器是在傳統攪拌釜基礎上通過采用獨特的定轉子結構提高剪切力加快攪拌速率,以實現高混合強度和快速化學反應的設備。主要是利用攪拌器的高速旋轉運動在其周圍形成高剪切區域,從而實現反應原料快速傳質、均勻混合并反應,隨后反應物在轉子和噴嘴的間隙成核形成納米顆粒并向上流動至反應器其他位置以促進反應的均勻性。

高剪切攪拌反應器(來源:上海約迪機械設備有限公司)及其結構[1]

與傳統釜式反應器相比,這種新型反應器的高速旋轉攪拌器可在轉子和噴嘴的間隙(納米顆粒成核的位置)提供高剪切速率,從而加快酸性鹽和堿性中和溶液的混合速率,還可以減少混合死角區域,適用于需要強烈混合粘度高的反應和高粘度的物料。但能耗較傳統攪拌式反應釜有所增加。

4、旋轉環隙反應器(Kuait-Taylor)

旋轉環隙反應器也叫泰勒反應器,是將兩個直徑差別不大的環形管組成管套管結構。工作時,通常是內管旋轉,而外管保持靜止。由于管與管之間的狹小受限空間內容易形成較大液-液或氣-液界面,當內圓筒轉速高于某一臨界值后,離心力作用將在沿圓筒軸線方向上誘導產生一系列正反交替、有序排列的環形渦(即泰勒渦),隨后泰勒渦被強加于沿轉軸旋轉主體進行二次流動形成穩定共流(即泰勒流),強化了界面傳質可實現兩相快速接觸和混合,適用于進行快速的液-液接觸反應,如共沉淀反應,具有管徑尺寸可控且易于放大的特點。

旋轉環隙反應器(來源:深圳市尚水智能股份有限公司)及其結構原理[3]

相比于傳統釜式攪拌,旋轉環隙反應器的效率高且過程連續,溫度梯度、轉速、進料速度和濃度等變量控制靈活,除了可控制上述參數控制納米顆粒的粒度,還可調變顆粒的晶型和形貌,但由于結構形式稍復雜,密封等要求相比傳統釜式攪拌要高。

微通道反應器

微通道反應器是由含有微小通道(通道尺寸通常在10-300μm)構成混合單元的芯片和細小的毛細管道組成的一種新型反應器。一般來說,比表面積越大,設備的移熱能力就越強,微通道反應器通道尺寸小、比表面積大,因此微反應器最大的意義就是可以迅速換熱,具有傳質傳熱系數高、易于放大等獨特優勢,適合于成核和生長過程對熱量和質量傳輸局限性極為敏感或需要進行危險化學反應的納米顆粒連續制備,可為納米材料規模化生產提供優異的反應控制,實現增強混合、控制流動狀態、加速傳熱和監控反應進程的效果。

用于碳化硅粉體制備的微反應組件(來源:三責新材)

值得注意的是,微通道的結構對于納米顆粒成品的制備有著很大影響,目前最常見的混合結構為T型和Y型,它們的通道內流體流動形成的液滴的大小與通道大小在一個尺度上,一般以層流為主,有序性較強、方向性流動規律可預測,可通過調整通道尺寸制備出形貌規整、尺寸小、粒徑均一的顆粒。而特殊的通道結構復雜,如心形、傘形,可以加大流體的湍流程度,因此可達到比T型、T型微通道更強的傳遞過程,主要用于結構不均一的納米顆粒的制備。

微通道中常見混合結構(來源:孫冰,朱紅偉,姜杰,等.微混合與微反應技術在提升化工安全中的應用[J].化工進展.)

此外,與傳統釜式反應器相比,微通道反應器存在通道易堵塞、對泵的脈動要求較高,當通過增加微通道數量放大時,監測難度也大大增加。

小結

傳統釜式反應器過程非連續、產品品質重復性有限、納米顆粒粒徑分布寬和結構調節不容易做到等問題,因此適用于納米粉體制備的多種新型反應器逐漸被開發。高速旋轉式反應器利用物料與容器間的相對運動提升傳質和反應速率,可實現納米材料的快速制備;而微通道反應器采用通道和液滴形成方式不同的設計,可連續化制備出特定形貌和粒度的納米顆粒,在選型時,可充分利用這些反應器的特點及優勢,有針對性的選擇適宜的反應器來應對納米材料需求的變化。

參考來源:

1、汪敏娟,王重慶.新型反應器在納米顆粒制備中的應用研究進展[J].無機鹽工業.

2、顧成俊. 表面微結構強化轉盤反應器流型轉變及微觀混合性能研究[D].江南大學.

3、葉立,謝小輝,萬滕飛,等.釜式泰勒流反應器流動特性與傳質機理研究[J].上海理工大學學報

粉體圈Corange整理

作者:Corange

總閱讀量:1559