工程陶瓷具有高硬度、高耐磨性等優異的力學性能,可在各類精密器械中充當零部件,應用十分廣泛。然而由于陶瓷材料制造工藝復雜工序多,極易在生產過程,尤其是成型燒結和后加工過程中引入裂紋、氣孔、夾雜等缺陷,當表面或亞表面存在10um-60um數量級的缺陷,集中的應力就可導致制品在工作時發生破壞,影響緊密器械正常運作。因此在工程陶瓷進行后加工后,有必要采用高靈敏度的測試手段對陶瓷材料微缺陷進行全面檢測,為了不對陶瓷材料造成二次破壞,通常要求采用無損檢測技術。

所謂無損檢測技術(nondestructive testing,NDT),即在不會對檢測對象的有效性及可靠性產生破壞的前提下,對被檢對象的整體質量(缺陷、損傷)進行定位及定量。目前陶瓷材料無損檢測的常規方法有滲透法、超聲法、射線法、紅外熱成像檢測技術等。本篇文章就一起看看這些五花八門的無損檢測技術都該怎么應用吧!

一、液體滲透檢測技術(PT)結合圖像處理技術

液體滲透檢測是基于液體的毛細管作用原理,通常是將著色或熒光滲透劑直接施加在經過表面處理的工件上,在毛細管作用下,深入表面開口的缺陷內,接著將多余的滲透劑清除后施加顯像劑,此時熒光或著色滲透劑又會在顯像劑的毛細管作用下,從缺陷處被吸附到工件表面,形成痕跡。此時,滲透劑痕跡與工件表面形成明顯對比,利用紫外線燈等照射就能使缺陷清晰顯現,具有方便、快捷,操作簡單的優點,可以對材料表面開口性缺陷進行大面積、多部件快速檢測,而且幾乎不受材料本身形狀、尺寸、幾何外形、材質等的影響。但為了避免表面的污物對空隙產生附加背景而影響檢測結果,對材料表面粗糙度和整潔度要求高,同時滲透劑和顯影劑一般會對環境造成污染。

液體滲透檢測流程

目前,液體滲透檢測技術常與圖像處理技術結合,通過對進行液體滲透后的陶瓷表面圖像進行增強、分割、特征提取和識別處理,可以有效避免檢測人員主觀識別缺陷造成的嚴重誤差,當利用高敏感度的熒光滲透劑進行滲透檢測時,表面缺陷最高分辨率可達1μm。

液體滲透檢測后顯示的表面缺陷

(來源:納思檢測認證)

二、超聲檢測技術(UT)

在均勻的材料中,缺陷的存在將會造成材料的不連續,這種不連續往往又造成聲阻抗的不一致,使得聲波的正常傳播受到干擾,或阻礙其正常傳播,或發生反射或折射。超聲檢測正是利用缺陷處的聲阻抗差異而發生的反射、折射現象,實現對陶瓷材料的無損檢測,可檢測出工件表面和近表面幾十微米的細小缺陷,具有檢測深度大、缺陷定位準確、檢測靈敏度高、成本低、使用方便、速度快、對人體無害以及便于現場使用等特點。

根據檢測原理的不同,一般又可分為反射法、穿透法和共振法三種,其中反射法應用的最為廣泛。

(1)反射法:當利用探頭發射超聲波后,超聲波在缺陷和材料之間的交界面上發生反射,反射回來的能量會以反射波的形式顯示在熒光屏上,通過觀察反射波的高度、形狀和位置等可判斷缺陷的性質和方位。

反射法原理(來源:超聲波智測島)

(2)折射法:是將發射探頭和接收探頭分別置于試件的兩個相對面上,根據超聲波穿透試件后的能量變化情況,來判斷試件內部質量的方法。

折射法原理(來源:超聲波智測島)

(3)共振法:若聲波(頻率可調的連續波)在被檢工件內傳播,當試件的厚度為超聲波的半波長的整數倍時,將引起共振,儀器顯示出共振頻率。當試件內存在缺陷或工件厚度發生變化時,將改變試件的共振頻率,依據試件的共振頻率特性,來判斷缺陷情況和工件厚度變化情況的方法稱為共振法。

此外,超聲波檢測采用不同的波形可以探測工件測不同的缺陷,如縱波可探測結構較為簡單的坯體內的夾雜物、裂縫、縮管、白點、分層等缺陷;橫波可探測管狀坯體中的周向和軸向裂縫、劃傷、氣孔等缺陷;表面波可探測形狀簡單的坯體上的表面缺陷......

縱波、橫波、表面波(來源:納思檢測認證)

但由于超聲波檢測是以波形圖方式顯示在熒光屏上,對缺陷的顯示不直觀,容易受到主、客觀因素的影響,要求富有經驗的檢驗人員才能辨別缺陷種類,且因超聲波的傳播路徑可能會受到材料組分的變化影響,難以對非均質材料檢測,而對小、薄、不規則的材料進行探測時超聲波可能會發生多次反射,對缺陷波形造成干擾。

三、X射線法

X射線具有極強的穿透力,能透過許多對可見光不透明的物質,包括致密的工程陶瓷。當X射線穿透物質時,由于射線與物質的相互作用,射線被吸收和散射而失去一部分能量,強度相應減弱。X射線檢測的實質就是根據被檢驗工件與其內部缺欠介質對射線能量衰減程度不同,引起射線透過工件后強度差異,再通過膠片沖洗、顯影、定影等獲得缺欠影像或直接利用數字技術在計算機成像顯示,即可觀察到材料的內部缺陷,尤其對于氣孔等存在局部厚度差的缺陷有著很高的檢出率,具有不受陶瓷材料物理形態和結構約束的優點。

X射線無損檢測原理

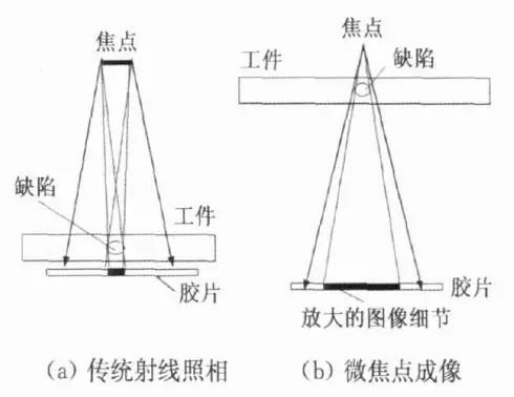

在工程陶瓷的缺陷檢測上,為了避免大焦點、膠片顆粒度或熒光屏的雜斑等導致圖像清晰度和對比度下降,限制所得到的信息量,通常采用微焦點X射線成像系統。它可將圖像投影放大,從而獲得更多的圖像細節,相比常規工業X射線設備,對缺陷的識別能力更高,可檢出陶瓷材料內部小至10 μm的裂紋。

但由于X射線法對裂紋類缺陷的檢出率則受透照角度的影響,難以檢出垂直照射方向的薄層缺陷,在檢測厚度上限則受射線穿透能力的限制,對于大厚度的工件檢測具有一定挑戰。 此外射線照相法檢測成本較高,檢測速度較慢也限制了其在批量檢測上的應用。

四、紅外熱成像檢測

紅外熱成像檢測技術是通過不同的可控熱激勵源對被檢對象進行加熱,使熱量將在其內部進行傳遞。若物體內部存在缺陷,則會改變物體表面的熱傳導性能,致使熱分布發生變化,使物體表面的溫度產生差異,再利用紅外熱像儀連續采集被檢對象溫度場變化的熱譜圖并進行圖像處理,即可判斷被檢工件中是否存在缺陷以及缺陷存在的情況,適用于薄壁陶瓷材料缺陷檢測,能檢出的缺陷有:空洞、脫粘層、裂紋及雜質等,尤其對于快速檢測陶瓷材料面積型缺陷有著很大的優勢,具有非接觸、速度快、面積大、操作簡單、適用面廣、可在線批量檢測等優點,但檢測其受產品表面及背景輻射的影響,不能非常精確地測定缺陷的大小、形狀和位置,對于內部缺陷的檢測效果也較為一般。

小結

對陶瓷零部件微缺陷進行全面無損檢測對于提升機械的抗疲勞性和安全性有著重要的意義,目前,液體滲透法、超聲檢測法、X射線檢測法、紅外熱成像法在探測不同缺陷方面各具優勢,通過多種技術相結合的方式,可實現對材料的全面無損檢測。隨著工業化進一步發展,批量化、自動化無損檢測的需求也日益增長,將計算機人工智能、數字圖像處理等技術融入無損檢測,將成為未來無損檢測技術的一個重要發展方向。

參考來源:

1、羅湧.無損檢測技術在陶瓷材料檢測中的應用[J].廣東建材.

2、一文了解工程陶瓷微缺陷七大無損檢測技術,無損檢測NDT.

粉體圈Corange整理

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:1699