“公司為了延伸與完善已投建的氮化物研發(fā)生產(chǎn)基地項(xiàng)目,目前已啟動(dòng)實(shí)施年產(chǎn)800噸結(jié)構(gòu)件用氮化鋁球形造粒粉生產(chǎn)線項(xiàng)目”,寧夏時(shí)星科技有限公司(下稱 “時(shí)星科技”)常務(wù)副總經(jīng)理藍(lán)濤近日向粉體圈透露,“我們同時(shí)還計(jì)劃推進(jìn)年產(chǎn)200萬片高導(dǎo)熱氮化鋁陶瓷基片項(xiàng)目和年產(chǎn)10萬件高端氮化鋁陶瓷結(jié)構(gòu)件項(xiàng)目,預(yù)計(jì)2024-2025年建成;未來還規(guī)劃有氮化鋁粉生產(chǎn)線復(fù)制項(xiàng)目和導(dǎo)熱填料用球形造粒粉生產(chǎn)線項(xiàng)目,并根據(jù)市場(chǎng)需求和資金籌措情況適時(shí)、適地啟動(dòng)實(shí)施”。

回顧過往,時(shí)星科技在2019年底,以世界上第一家實(shí)現(xiàn)將自主創(chuàng)新研發(fā)的低溫低壓自蔓延合成生產(chǎn)氮化物技術(shù)成功轉(zhuǎn)化的高科技類企業(yè)身份引起業(yè)界震動(dòng),公司利用其核心工藝技術(shù)實(shí)現(xiàn)了規(guī)模化、連續(xù)性生產(chǎn)高性能、高品質(zhì)、低成本氮化鋁粉體,快速發(fā)展并具備年產(chǎn)600噸氮化鋁粉生產(chǎn)能力。如今,時(shí)星科技又制定出上述宏大并又不失具體的目標(biāo),除了對(duì)市場(chǎng)有著敏銳的洞察,背后一定還有著核心技術(shù)力量來支撐!

粉體制備

目前比較成熟并且實(shí)現(xiàn)工業(yè)化生產(chǎn)氮化鋁粉體技術(shù)路線主要有“碳熱還原法”和“直接氮化法”。直接氮化法是通過鋁粉和氮?dú)膺M(jìn)行反應(yīng)制備氮化鋁,工藝簡(jiǎn)單且適合放大生產(chǎn);碳熱還原法是將氧化鋁粉體與過量碳粉混合,并在氮?dú)鈿夥障赂邷剡€原獲得,產(chǎn)品純度高且性能穩(wěn)定。

時(shí)星科技氮化鋁粉體工藝路線圖

時(shí)星科技“低溫低壓自蔓延連續(xù)合成法”是在600-1100℃溫度常壓下連續(xù)供料合成制備氮化鋁粉體,能耗更低,無須外加能量;產(chǎn)品比表面積大,活性高;無排放,綠色環(huán)保;其中最重要的是能夠?qū)崿F(xiàn)連續(xù)生產(chǎn),單套設(shè)備產(chǎn)能為傳統(tǒng)工藝裝備的10倍,除了高效節(jié)能等成本效益,還最大程度保障了產(chǎn)品穩(wěn)定性,利于客戶應(yīng)用端進(jìn)行質(zhì)量把控。

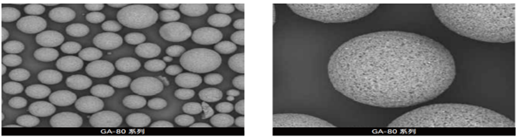

產(chǎn)品系列包括原粉、改性粉、造粒粉,其中氮化鋁球形造粒粉由氮化鋁原粉通過噴霧造粒工藝制成,當(dāng)用于導(dǎo)熱填料時(shí),更高密度和強(qiáng)度有利于提高導(dǎo)熱性能和耐久穩(wěn)定性,表面改性則能提升填料在導(dǎo)熱界面材料中的分散性及粘附能力,時(shí)星科技根據(jù)客戶需求進(jìn)行相應(yīng)處理加工。

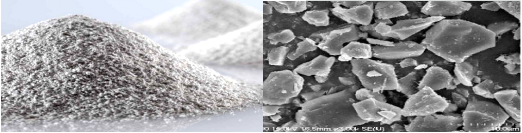

氮化鋁原粉及形貌圖(不規(guī)則形貌,粒度≤3μm)

氮化鋁改性粉(原粉包覆)形貌圖

球形造粒粉形貌圖(粒度30-150μm)

燒結(jié)造粒粉(瓷球)形貌圖

陶瓷制備

氮化鋁陶瓷基板及結(jié)構(gòu)件是近年來發(fā)展起來的一種新型半導(dǎo)體陶瓷材料,在電子、電力、通訊、照明、交通、制造以及國(guó)防等領(lǐng)域具有廣闊前景,廣泛應(yīng)用于集成電路芯片、功率模塊、高端封裝、射頻/微波、光模塊、視覺系統(tǒng)等元器件,5G通訊、新能源汽車、智能電網(wǎng)及大功率高亮度LED等高端封裝、導(dǎo)熱領(lǐng)域。

各類氮化鋁陶瓷結(jié)構(gòu)件

流延成型和無壓燒結(jié)是當(dāng)前國(guó)內(nèi)外領(lǐng)先企業(yè)氮化鋁基板制備的通用路線,該工藝技術(shù)成熟可靠,成本較低。時(shí)星科技利用自身氮化鋁粉體供應(yīng)優(yōu)勢(shì),解決了原材料集約化、規(guī)模化生產(chǎn)問題,推動(dòng)“年產(chǎn)200萬片高導(dǎo)熱氮化鋁陶瓷基片項(xiàng)目”擁有天然成本優(yōu)勢(shì)。而針對(duì)一些對(duì)物理性能要求較高的應(yīng)用領(lǐng)域,時(shí)星科技采用國(guó)際最先進(jìn)的雙2000熱等靜壓技術(shù)推進(jìn)“年產(chǎn)10萬件高端氮化鋁陶瓷結(jié)構(gòu)件項(xiàng)目”,通過設(shè)計(jì)不同的模具,可以實(shí)現(xiàn)近凈成形制備氮化鋁陶瓷棒體和高端陶瓷結(jié)構(gòu)件。具體用于制備基板,氮化鋁陶瓷棒體經(jīng)金剛線切割和研磨拋光,可以一次批量生產(chǎn)直徑4-18吋、厚度0.25-1mm的晶圓級(jí)基板,有效提高成材率、提升致密性、減少晶格缺陷、增加晶格純度、增強(qiáng)熱傳導(dǎo)能力;用于制備結(jié)構(gòu)件,產(chǎn)品性能更穩(wěn)定,從而提高了各類電子元器件的可靠性。

結(jié)語(yǔ)

據(jù)2021年相關(guān)統(tǒng)計(jì)數(shù)據(jù),全球氮化鋁基板用氮化鋁粉產(chǎn)能為1700噸,國(guó)內(nèi)產(chǎn)能僅360噸;隨著全球5G、半導(dǎo)體、新能源車、集成電路產(chǎn)業(yè)的迅猛發(fā)展,對(duì)導(dǎo)熱填料用粉的需求也早已來到萬噸級(jí)水平。

在上述產(chǎn)業(yè)背景和嚴(yán)峻形勢(shì)下,時(shí)星科技致力于將公司打造成全國(guó)高端氮化物材料研發(fā)與創(chuàng)新中心,并在現(xiàn)有技術(shù)支撐和項(xiàng)目基礎(chǔ)上,進(jìn)一步優(yōu)化完善該研發(fā)生產(chǎn)線技術(shù)和裝備,全力打造一個(gè)世界性高端氮化物和新型半導(dǎo)體陶瓷材料研發(fā)、生產(chǎn)、創(chuàng)新基地!

粉體圈 郜白

本文為粉體圈原創(chuàng)作品,未經(jīng)許可,不得轉(zhuǎn)載,也不得歪曲、篡改或復(fù)制本文內(nèi)容,否則本公司將依法追究法律責(zé)任。

作者:粉體圈

總閱讀量:1404供應(yīng)信息

采購(gòu)需求