陶瓷燒結是通過物質遷移,使陶瓷粉體固結成致密塊體的過程,是陶瓷制備過程中至關重要的環節,直接影響材料的使用性能,然而,大多數陶瓷的熔點較高,一般需要在1000℃左右的高溫下進行少則幾小時,多則數天的長時間燒結,才能夠達到高致密度的要求。在這種燒結條件下,不僅所需的高溫耗能大,對設備要求也高。如在涉及揮發性元素或不同材料共燒的情況下,最終產品的化學計量還可能與預期有所不同,從而影響材料性能與晶體結構。因此,如何降低燒結溫度一直是陶瓷材料研究者關注的熱點話題。

常規高溫燒結主要是以溫度作為傳質驅動力,以此增大原子遷移率,促進燒結。如要降低溫度,就必須結合電場、溶劑、壓力等不同的外場作用共同驅動材料的致密化。目前在此基礎上開發的冷燒結、熱壓燒結、水熱燒結、微波燒結、放電等離子燒結等方法都被驗證能夠有效降低燒結溫度,其中,冷燒結(CSP)技術因設備簡單、操作方便以及能夠在低于400℃下實現致密化燒結的優點,在如今低碳環保、綠色經濟的時代背景下有廣闊的發展前景。

冷燒結技術(CSP)及其致密化機理

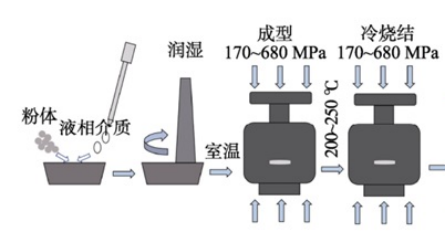

受大自然的珍珠、巖石等形成過程的結晶現象啟發,2016年,賓夕法尼亞州立大學的Randall課題組在水熱熱壓燒結的基礎上提出的一種新的低溫燒結方式——冷燒結(CSP)技術。這種技術是利用瞬態液相輔助,在較低溫度和較高壓強下完成致密化過程。具體而言,涉及了溶劑引入、單軸壓力加壓、加熱等幾個步驟:

冷燒結流程

(1)溶劑引入:向陶瓷粉體中引入適量的水、酸性溶液、堿性溶液或醇、酮、酯等有機溶劑作為瞬態液相,使陶瓷顆粒表面均勻潤濕,以促進液相與固相之間的緊密接觸。

(2)單軸壓力加壓:將潤濕的陶瓷原料倒入室溫或經預熱后的模具中,通過液壓機或機械壓力機施加單軸壓力(通常≥300 MPa);

(3)加熱:當壓力達到最大負載時,通過模具上方和下方的熱壓板或包裹在模具周圍的電控加熱套加熱(通常≤350℃),保持較短時間(≤1h)使液相完全蒸發,即可得到結構較致密的陶瓷燒結體。

冷燒結機制示意圖

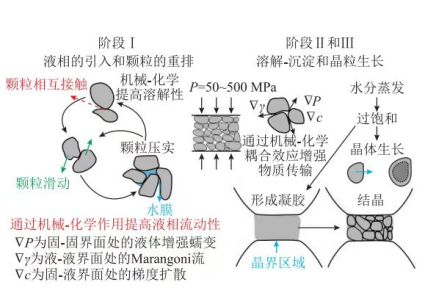

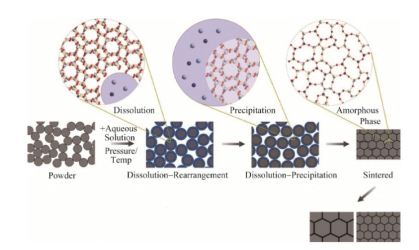

由于冷燒結牽涉到許多復雜的力學與化學過程,其致密化機理至今尚無定論,目前被廣泛認可的過程是“溶解-沉淀”機制,該機制主要有兩個階段:

冷燒結過程的“溶解–沉淀”致密化機理示意圖

(1)顆粒的壓實階段:瞬態液相引入時,會在顆粒表面形成液相膜,降低顆粒間的摩擦力,并在外部單軸壓強和毛細管力的共同作用下,發生了滑移-重排,填充粉體顆粒之間的孔隙,同時,輔助液體會溶解顆粒錯落不齊的邊緣,有利于進一步提高體系的密度。

(2)顆粒的溶解-沉淀階段:隨著溫度不斷升高,顆粒之間接觸點的壓力變大提高了溶質的溶解度,顆粒以離子或者原子團簇的形式不斷溶解于液相之中,并與顆粒間孔隙區域產生了濃度梯度,液相中的溶質原子或者原子團簇通過擴散作用將溶質分散、沉淀到濃度較低、壓力較小的其他位置,逐步填充了顆粒間的空隙,使得致密度得以進一步提升,這個過程稱為溶解–沉淀傳質過程。

在這兩個階段中,通常認為溶解–沉淀過程對陶瓷的致密化及微結構起到關鍵作用。利用該機制,來自歐洲和亞洲的研究團隊陸續成功實現了CaCO3、Al2SiO5-NaCl、Al2O3-Na Cl、Na0.5Bi0.5MoO4-Li2MoO4等近百種陶瓷材料的低溫致密化,為陶瓷的低溫燒結提供了適用性較廣的新思路。

冷燒結技術的應用

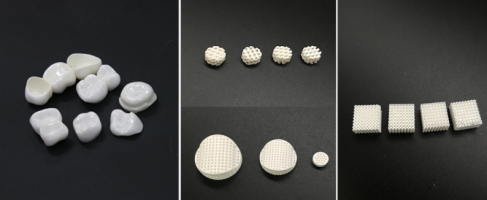

對于部分陶瓷材料體系,僅使用冷燒結無法達到一步燒結的目的,但冷燒結可用作輔助燒結手段,配合后續熱處理,能有效降低燒結溫度、提升致密度及性能。到目前為止,因冷燒結技術具備的突出優勢,在生物陶瓷材料、新能源材料、半導體材料、介電材料、熱電材料、高溫下不穩定材料等的制備中都有廣泛的應用。

1、生物陶瓷材料

人工牙齒及骨骼植入體

傳統高溫燒結易破壞生物陶瓷材料的生物活性成分,使其生物性能明顯下降,冷燒結有助于維護生物活性成分(如藥物、生長因子等),可以用于制造生物陶瓷植入物及涂層,如骨修復材料、牙科植入物、藥物涂層支架、植入物表面涂層等,以促進生物組織的再生、提高生物相容性和治療效果。另外,冷燒結的低溫燒結特性還為制備生物復合材料提供了可行性,使骨科和牙科生物復合材料燒結溫度大幅降低,解決其高溫分解和界面易發生副反應的問題。

2、新能源材料

目前,冷燒結技術在鋰電池電極和燃料電池的固態電解質的制備上均有廣闊前景。

磷酸鐵鋰(LiFe PO4,LFP)是眾所周知的鋰離子電池正極材料,一般在550~700℃的溫度下與有機物進行復合,因該溫度明顯高于有機粘合劑,燒結性能不佳,電極性能一般。而采用冷燒結技術,能夠有效克服鋰電池電極材料在傳統高溫燒結條件下所引起的Li成分揮發、雜質相形成以及與有機成分反應等問題,在鋰電池領域具備巨大的應用和發展潛力。

在燃料電池固態電解質的制備上,雖然由于溶解度的限制,不少固態電解質材料無法僅通過冷燒結實現致密化,而需采用冷燒結結合后續熱處理。但相較于傳統燒結,該組合方法能在大幅降低最終燒結溫度的同時,得到高致密度和優良導電能力的制品。

3、半導體材料

冷燒結在半導體材料領域的應用主要集中在 ZnO 基材料,常用瞬態液相為乙酸水溶液,能夠提升液相的酸性,增強材料的溶解度,使制備具備更加緊密的微觀結構。在此基礎上,研究人員還開發了諸如兩步冷燒結、電場輔助冷燒結等改進工藝,使得制品的致密度進一步提升;此外,冷燒結結合低溫共燒技術,能突破 ZnO 與聚合物不同耐熱溫度的阻礙,可方便地實現 ZnO 與 PTFE、PEEK 等聚合物材料的復合,從而為半導體材料電性能提升與調控提供了新的制備方法。

4、介電材料

(1)微波介電陶瓷:

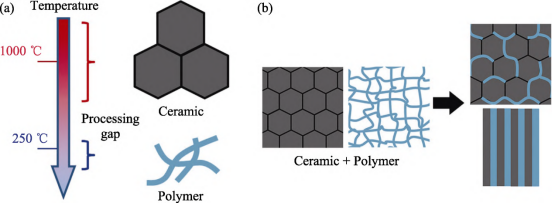

陶瓷-聚合物復合材料示意圖

被廣泛應用于微波通訊技術中的諧振器、濾波器、基板等關鍵元器件。與傳統燒結方法相比,冷燒結不僅可大幅降低燒結溫度,還可兼容大部分金屬電極材料及部分聚合物,解決了傳統燒結方法致密化溫度差異巨大材料間的共燒難題,非常適用于實現微波介質陶瓷的低溫共燒及陶瓷–聚合物復合材料的制備。

(2)鐵電體

150 ℃下保溫 15 h 冷燒結的 BaTiO3 陶瓷

最早對于冷燒結技術的研究,就是Randall團隊利用該工藝在低溫條件下制備了KH2PO4、NaNO2 以及BaTiO3等鐵電陶瓷。其中, BaTiO3 在水中的溶解度極低,其 Ba2+和 Ti4+易在水中發生不一致溶解,故無法通過常規冷燒結實現致密化,多采用不同瞬態液相,進行一步冷燒結實現 BaTiO3 陶瓷的致密化。

(3)壓電陶瓷

KNN陶瓷是三大無鉛壓電陶瓷體系之一,在傳統燒結方法中存在其燒結性能差、鉀元素易揮發、燒結溫度范圍窄等缺點,難以獲得高致密度和良好壓電性能。采用冷燒結結合后續熱處理的方式在實現材料高度致密化和調節相應壓電性能方面具有良好應用。

5、高溫下不穩定材料

在高溫條件下,有些材料不穩定,極易發生分解與相變(如SnO2陶瓷在高溫狀態下,易分解成Sn和O2)傳統燒結方法并不適合其實現致密化過程,冷燒結技術能夠使燒結溫度大幅降低至其分解與相變溫度以下,有效避免第二相的形成。

小結

冷燒結技術是近年發展起來的嶄新燒結技術,其簡單的工藝設備和極低的燒結溫度為陶瓷材料的低溫燒結、陶瓷–聚合物復合材料的制備以及性能優化等提供了新的思路與方法。另外,對于無法使用冷燒結一步致密化的陶瓷,采用冷燒結結合后續熱處理的組合方法,能夠在保證制品高致密度的前提下,大幅降低其最終燒結溫度,同時兼具優良的性能指標。雖然該技術發展時間不長,但在相關學者孜孜不倦的探索下,現已通過冷燒結實現了包括生物陶瓷材料、新能源材料、半導體材料、介電材料、高溫下不穩定材料等在內的 100 多種陶瓷的致密化,具有廣闊的應用前景。

參考文獻:

1、歐陽瑞豐,施瑋,陳云霞等.冷燒結技術在陶瓷材料制備中的應用[J].硅酸鹽學報,2023,51(08):

2、馮靜靜,章游然,馬名生等.冷燒結技術的研究現狀及發展趨勢[J].無機材料學報,2023,38(02):125-136.

3、江潤族,劉娟.陶瓷材料冷燒結技術研究進展[J].貴陽學院學報(自然科學版),2021,16(04):60-66.

4、陳乃超,程進,汪宏.基于冷燒結技術的微波介質陶瓷研究進展[J].硅酸鹽學報,2023,51(04):889-898.

粉體圈 Corange

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:1356