采用WC-Co硬質合金材料的傳統切削工具存在比重大(影響效率)和高溫抗氧化和抗變形能力差的缺點,不適用于連續高速切削。而隨著汽車產業高速發展,像發動機各零部件加工等對切削刀具的要求也在不斷提升,不僅要求保證加工質量,同時也要求有效降低生產成本。基于此,近年發掘出的高熵碳氮化物(HECNs)陶瓷因表現出優異的力學性能和良好的高溫抗氧化性和耐燒蝕性,且能通過控制元素含量來優化比重,在高速切削刀具領域被認為有較好的應用前景。

一、機遇

高熵碳氮化物陶瓷(HECNs),與高熵合金(HEAs)相似,通常指由五種或五種以上陶瓷組元形成的固溶體,是近幾年發展起來的一種具有高構型熵的新型陶瓷材料。與金屬元素隨機分布在單一晶格中的HEAs不同,高熵陶瓷(HECs)結構由金屬元素占據的陽離子亞晶格和非金屬元素占據的陰離子亞晶格組成。HECs的陽離子和陰離子的無序結構導致摩爾構型熵大幅增加,即ΔSmix=ΔScation+ΔSanion,其中ΔScation和ΔSanion分別是陽離子位和陰離子位對構型熵的貢獻值。

HECN的晶體結構示意圖

根據吉布斯自由能定義G=H-TS,構型熵越高,G越小,系統也越穩定,即熱力學上構型熵的增加有利于單相固溶體結構形成,且更高的構型熵與更優越的機械、物理和化學性能密切相關,也因此HECNs具備著硬度高、磨損、高溫性能好以及抗氧化等優勢。

1.硬度

研究表明,隨著固溶體中氮含量的增加,HECN陶瓷的硬度高于采用混合法則計算的數值(RoM),約37GPa。這是由于歸因于高熵陶瓷的固溶強化機制,元素種類的增加使得材料的構型熵增大,晶格畸變加劇,從而大幅度提高了陶瓷的硬度。

固溶強化原理:1)溶入的溶質原子對位錯滑移有阻礙作用;2)溶質原子與位錯發生化學交互作用;3)溶質應力場對位錯滑移的阻礙作用。

有研究團隊通過調整碳和氮含量而制備的HECN碳氮化物涂層料,其硬度(34GPa)與斷裂韌度(12. 1MPa·m 1 / 2),都高于已報道的高熵碳化物或高熵氮化物涂層。從下圖可以看出,高熵碳氮化物涂層具有優異的力學性能。

部分HECN陶瓷的力學性能

碳氮基金屬陶瓷具有較高的紅硬性(紅硬性是指材料在經過一定溫度下保持一定時間后所能保持其硬度的能力),并且與鋼以及其他金屬反應性低,造價低,更為重要的是其高的導熱性,使得其被認為是最具前途的刀具候選材料。同時高熵碳氮化物涂層具有非常高的硬度,比常見的硬質合金涂層還要高出很多。因此,用HECN陶瓷制成的涂層刀具會有很好的耐磨性和抗沖擊能力,可以在各種復雜環境中使用。

2.耐磨性

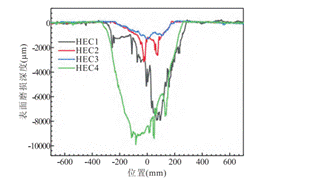

HECN陶瓷的出色的耐磨性能同樣是其能在切削領域有廣泛應用的一大原因。有研究團隊分析了不同氮含量對于高熵碳氮化物陶瓷耐磨性的影響。由下圖不難看出,隨著氮含量的增加,高熵陶瓷的耐磨性先增加后降低,其中HEC3樣品的耐磨性最好。

氮含量由HEC1到HEC4依次增加,其中樣品HEC3為( Ti0. 25V0. 25Nb0. 25Ta0. 25)(C0. 8N0.2)

高熵陶瓷的實驗硬度、相對密度、晶粒尺寸、彈性模量和斷裂韌性

這是因為在磨損過程中,磨損表面的高壓和高速會引起元素擴散和黏著磨損,而HECN陶瓷因高熵效應能夠保持的穩定性同時,微量N元素的加入使多組分的非金屬亞晶格結構可以產生強烈的鍵合作用,提高了材料的硬度和耐磨性,同樣提高了材料的強度和穩定性,抑制元素的擴散,從而減少材料的磨損和消耗。但當氮含量達到30at.%時,因過高的氮元素含量會影響材料致密度致密度,同時氮原子會發生擴散,導致氣孔率增加,斷裂韌度降低,使陶瓷出現分層現象,耐磨性明顯降低。因此通過引入氮元素并控制其含量,可以制備出耐磨性能優異的高熵陶瓷材料。

3.高溫耐燒蝕性和抗氧化性

高溫耐燒蝕性和抗氧化性對于應用于高溫環境下的材料是至關重要的。有團隊研究了在2500K下,HEC和HECN的燒蝕行為。從圖下可以看出,HEC樣品表面相比HECN表面更加不平整,較高的燒蝕率說明高熵碳化物的耐燒蝕性能較差;與HEC相比,HECN的質量燒蝕率和線燒蝕率降低了57%和72%,可見N元素的加入對高熵陶瓷的燒蝕性能有顯著改善。這是因為致密的多元氧化膜能夠有效阻止O元素向內滲透,從而顯著提高其耐燒蝕性能。

采用SPS制備的HEC和HECN樣品燒蝕中心區的表面輪廓

下圖的SEM形貌圖像可以觀察到HEC樣品燒蝕中心處的氧化膜呈多孔結構,并可以明顯觀察到大裂紋,而HECN樣品表面的氧化膜為致密結構,只觀察到極少的氣孔。這意味著在過渡金屬碳化物中摻入N元素能極大改善其在高溫環境下的耐燒蝕性能。

HEC樣品的SEM形貌圖像

高熵碳氮化物陶瓷的特性很適合應用在在航空航天領域。相比于碳化物和氮化物陶瓷,高熵碳氮化物陶瓷因其中不同元素的協同作用,使其具有更好的高溫耐燒蝕性和抗氧化性,因此具備在高溫極端環境應用的潛質。例如,渦輪發動機的渦輪葉片和燃燒室。這些部件在高溫和高應力的環境下工作,而HECN陶瓷的優異性能恰恰滿足了這些苛刻的要求。它們的耐高溫特性可以防止部件在極端高溫下熔化或變形。此外,HECN陶瓷的硬度高,耐磨性好,可以保證發動機在高速運轉下的穩定性和持久性。

二、挑戰

1、盡管高熵碳氮化物陶瓷有著上述眾多優點,但單相高熵碳氮化物陶瓷固溶體的形成機理還有待進一步研究。較高的構型熵雖然有利于單相固溶體形成,但研究表明在部分碳氮化物陶瓷中也發現高熵不足以使之形成單相固溶體,存在分相及元素的偏析,這會導致材料在微觀結構上的不均勻性,極大地影響材料的硬度和穩定性等性能。

2、高熵碳氮化物粉體的合成仍未取得理想結果,如難以精確控制碳氮比、氧化物雜質含量較高等問題仍然制約著高質量高熵碳氮化物陶瓷的制備。尋找更有效、更節約的粉體制備方法,通過合成不同粒徑和形貌的高熵粉體,實現對高熵陶瓷顯微結構的調控,從而獲取更高性能的高熵碳氮化物陶瓷將是未來的研究重點。

目前合成HECN粉體的主要方法是碳熱還原氮化法,碳熱還原氮化法成本較低,且初始原材料可選范圍廣,利于組分的設計優化,但其制備過程較復雜,并不是先反應后固溶,而是二者同時進行,這使得過程產物變得難以控制,很難精確控制反應過程中生成的碳化物和氮化物的量。若想制備不同碳、氮含量的高熵碳氮化物,不僅要考慮球磨工藝、煅燒溫度、保溫時間和原料粉末碳含量,也要考慮升溫速率、氮氣流速或壓力以及階段性保溫等工藝,從而控制過程中產物的量,進而控制碳和氮含量。

小結

由于高熵碳氮化物陶瓷的成分設計和性能調控空間巨大,高熵過渡金屬碳氮化物陶瓷具有廣泛的應用前景:高熵碳氮化物陶瓷具有高硬度、較高的斷裂韌度及高溫抗氧化性等優異的性能,很好地解決了陶瓷刀具沖擊韌度差的弱點,有望成為一種高速切削的新型刀具材料,后續可對其進行切削性能及高溫力學性能的研究,為切削工具領域開辟新的路徑;較高的耐燒蝕性保證了其作為超高溫防護材料的基本性能,在超高溫防護材料應用領域(如飛行器機翼前緣和鼻錐等關鍵部件的防護)具有較大潛力。

目前高熵碳氮化物陶瓷的研究還處于起步階段,沒有哪個國家的研究處于絕對領先地位;而國內已有很多研究團隊展開這方面的研究,并且已有很多成果和專利的出現。隨著高熵碳氮化物陶瓷制備技術的不斷進步和完善,相信國內材料領域將會取得更多的突破。

參考文獻

[1]劉倩,劉含蓮,黃傳真等.高熵碳氮化物陶瓷的研究現狀及應用展望[J].工具技術,2023,57(09):16-23.

[2]井沖. (Ti,Nb,Mo,Me)(C,N)高熵陶瓷粉體的合成及其陶瓷的組織與力學性能[D].哈爾濱工業大學,2021.DOI:10.27061/d.cnki.ghgdu.2021.004061.

粉體圈整理

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:1000