鋰離子電池主要由正極材料、負(fù)極材料、隔膜、電解液和封裝材料五部分組成。鋰離子電池隔膜是一層微孔均勾分布的多孔薄膜,位置處于鋰電正極材料和負(fù)極材料之間,起著阻止正負(fù)電極直接接觸、防止電池短路以及傳輸離子的作用,是保障電池安全并影響電池性能的關(guān)鍵材料。雖然隔膜并不直接參與電池的電化學(xué)反應(yīng),但其性能卻影響電池的界面結(jié)構(gòu)、內(nèi)阻等性質(zhì),進(jìn)而影響電池的能量密度、循環(huán)壽命和倍率等性能;隔膜的熱穩(wěn)定性還決定著電池工作的耐受溫度區(qū)間和電池的安全性。理想的電池隔膜應(yīng)具有良好的絕緣性、力學(xué)強度、電化學(xué)穩(wěn)定性和熱穩(wěn)定性,以及高孔隙率和適宜的孔徑,對電解液具有良好的濕潤性和吸附性能。

▼鋰離子電池(圓柱形)結(jié)構(gòu)及鋰電隔膜

隔膜的耐化學(xué)性和電化學(xué)性及其機(jī)械耐久性對電池安全性至關(guān)重要。隔膜不應(yīng)被電解質(zhì)溶液溶解或反應(yīng),電解質(zhì)溶液主要由有機(jī)碳酸酯和酯與鋰鹽混合組成,例如六氟磷酸鋰,市場化的鋰離子電池隔膜材料以聚乙烯(polyethylene,PE)、聚丙烯(polypropylene,PP)為主的聚烯烴(Polyolefin)類隔膜,其中PE產(chǎn)品重要由濕法工藝制得,PP產(chǎn)品重要由干法工藝制得。重要的鋰離子電池隔膜材料產(chǎn)品有單層PP、單層PE、PP+陶瓷涂覆、PE+陶瓷涂覆、雙層PP/PE、雙層PP/PP和三層PP/PE/PP等,其中前兩類產(chǎn)品重要用于3C小電池領(lǐng)域,后幾類產(chǎn)品重要用于動力鋰離子電池領(lǐng)域。

▼(PP/PE/PP)隔膜的掃描電子顯微照片:(a)表面和(b)橫截面;來源:參考文獻(xiàn)1

備注:高端的三層PP/PE/PP復(fù)合隔膜領(lǐng)域,只有美國等少數(shù)國家擁有成熟的生產(chǎn)技術(shù)和相應(yīng)的規(guī)模化產(chǎn)業(yè)。這種隔膜通過三層共擠技術(shù)進(jìn)行流延基膜的生產(chǎn),它既有普通干法單拉PP隔膜的高孔徑均勻性和高熔斷溫度,又擁有濕法PE隔膜低閉孔溫度的優(yōu)勢,使得電池的安全性能得到提升。

一、隔膜生產(chǎn)工藝

鋰離子電池隔膜制備的核心工藝為微孔制備技術(shù),根據(jù)其工藝的不同主要分為干法工藝、濕法工藝和紡絲工藝。干法與濕法的區(qū)別主要在于生產(chǎn)過程中是否需要溶劑。

▼通用隔膜品種分類(來源參考資料4)

▼微孔聚烯烴膜表面的SEM顯微照片。(a)單軸拉伸干法PP隔膜。(b)雙軸拉伸干法β-成核PP隔膜。(c)雙軸拉伸濕法處理PE隔膜。(比例尺=5μm)

▼鋰電隔膜干法和濕法工藝對比

參數(shù) | 干法單向拉伸 | 干法雙向拉伸 | 濕法 |

成孔機(jī)理 | 晶片分離 | 晶型轉(zhuǎn)換 | 相分離 |

適用材料 | 單層PP膜、單層PE膜、雙層膜、多層膜 | 較厚的單層PP膜 | 單層PE膜 |

1、干法拉伸

干法隔膜工藝是隔膜制備過程中最常采用的方法。目前干法工藝主要包括①干法單向拉伸和②雙向拉伸(又稱β晶體法)兩種工藝。

▼干法隔膜工藝流程

①干法單向拉伸工藝

干法單向拉伸工藝是通過生產(chǎn)硬彈性纖維的方法,在流延鑄片階段對熔體進(jìn)行高倍拉伸和快速冷卻以獲得高取向度、低結(jié)晶度的聚烯烴鑄片,然后進(jìn)行高溫退火以完善其晶體結(jié)構(gòu),最后經(jīng)縱向的低溫、高溫拉伸來獲得最終隔膜。該法可生產(chǎn)孔徑均一性好、單軸取向的微孔膜,但其缺點是隔膜的橫向力學(xué)強度低,且生產(chǎn)為多單元式生產(chǎn)工藝,生產(chǎn)效率有限。

工藝流程:

a投料:將PE或PP及添加劑等原料按照配方預(yù)處理后,輸送至擠出系統(tǒng)。

b流延:將預(yù)處理的原料在擠出系統(tǒng)中,經(jīng)熔融塑化后從模頭擠出熔體,然后在流延輥的高速牽伸的應(yīng)力場下冷卻結(jié)晶,得到具有垂直于擠出方向,平行排列片晶結(jié)構(gòu)的流延基膜,該基膜具有較好的硬彈性能。

c熱處理:基膜進(jìn)行熱處理,消除晶區(qū)缺陷,進(jìn)一步完善片晶結(jié)構(gòu),提高薄膜的結(jié)晶度。

d拉伸:硬彈性聚丙烯流延基膜先在低溫下進(jìn)行拉伸形成銀紋等微缺陷(冷拉伸),然后高溫下使缺陷拉開(熱拉伸),形成微孔。

e分切:將納米微孔膜根據(jù)客戶的規(guī)格要求裁切為成品膜。

工藝要點:

根據(jù)聚丙烯單向拉伸制備的微孔膜的成孔機(jī)理,流延基膜的取向片晶結(jié)構(gòu)的完善程度是決定拉伸成孔性能好壞的關(guān)鍵,而影響流延基膜的取向片晶結(jié)構(gòu)的完善程度的最大的影響因素就是基膜制備過程中的溫度、牽伸比等關(guān)鍵工藝參數(shù)。這些參數(shù)影響著熔體的整個結(jié)晶過程。可以這么說,流延工藝參數(shù)控制是否合適,是制備出性能優(yōu)異的聚丙烯微孔膜的決定性條件。

▼干法單向拉伸聚丙烯隔膜

②雙向拉伸(又稱β晶體法)

干法雙向拉伸工藝,通過在聚丙烯中加入具有成核作用的β晶型改進(jìn)劑,利用聚丙烯不同相態(tài)間密度的差異,在拉伸過程中,使聚丙烯從晶型轉(zhuǎn)變形成微孔。(干法雙向拉伸工藝是中國科學(xué)院化學(xué)研究所在20世紀(jì)90年代初開發(fā)出的具有自主知識產(chǎn)權(quán)的工藝。)

基本原理:

PP的β晶型為六方晶系,β球晶通常是由單晶成核并沿徑向生長成發(fā)散式束狀片晶結(jié)構(gòu),晶片排列疏松,不具有完整的球晶結(jié)構(gòu),在熱和應(yīng)力作用下會轉(zhuǎn)變?yōu)楦又旅芎头€(wěn)定的α晶,在吸收大量沖擊能的同時在材料內(nèi)部產(chǎn)生孔洞。(利用PP不同相態(tài)間密度的差異,在拉伸過程中發(fā)生晶型轉(zhuǎn)變形成微孔)

工藝流程:

a流延鑄片,得到β晶含量高、β晶形態(tài)均一性好的PP流延鑄片;

b縱向拉伸,在一定溫度下對鑄片進(jìn)行縱向拉伸,利用β晶受拉伸應(yīng)力易成孔的特性來致孔;

c橫向拉伸,在較高的溫度下對樣品進(jìn)行橫向拉伸以擴(kuò)孔,同時提高孔隙尺寸分布的均勻性;

d定型收卷,通過在高溫下對隔膜進(jìn)行熱處理,降低其熱收縮率,提高尺寸穩(wěn)定性。

▼退火處理后的β-PP雙向拉伸膜

工藝特點:成本低

干法雙向拉伸工藝主要具有以下特點:生產(chǎn)過程連續(xù)、工序簡單,無需溶劑,生產(chǎn)成本比干法單拉、濕法更低,其生產(chǎn)可在已有的雙向拉伸薄膜(如BOPP)生產(chǎn)平臺的基礎(chǔ)上進(jìn)行,我國在相關(guān)的裝備、技術(shù)、操作管控等方面基礎(chǔ)好,對國內(nèi)而言,此法作為制造鋰離子電池隔膜的技術(shù)門檻相對較低。但另一方面,目前該工藝所制備的產(chǎn)品仍存在孔徑分布過寬、厚度均勻性較差、產(chǎn)品質(zhì)量穩(wěn)定性較低等問題,大部分產(chǎn)品只能用于低端領(lǐng)域,很難向動力汽車電池等對隔膜的孔徑一致性、厚度均勻性要求更高的高端領(lǐng)域拓展,工藝優(yōu)化還需探索。在此工藝中,β-PP流延鑄片的β晶形態(tài)均一性決定了其拉伸成孔性,進(jìn)而影響了最終隔膜的孔徑一致性和厚度均一性.因此,如何在生產(chǎn)過程中對流延鑄片的拉伸成孔性能進(jìn)行快速、高效表征,進(jìn)而預(yù)測其最終隔膜產(chǎn)品的品質(zhì),具有重要的理論和實際意義。

2、濕法工藝

濕法又稱為熱致相分離法,其原理是將高沸點的烴類液體與聚乙烯混合,利用混合物熔體在

降溫過程中發(fā)生的微相分離現(xiàn)象,對鑄片進(jìn)行拉伸處理,最后用易揮發(fā)溶劑提取液體,從而制備出微孔膜材料。濕法工藝制備的隔膜適用于大功率電池,在動力電池中滲透率較高。濕法工藝產(chǎn)品雙向力學(xué)強度高、孔徑分布較,性能出色,但工藝流程長,對設(shè)備要求精度高,需要大量有機(jī)溶劑,存在生產(chǎn)成本偏高、生產(chǎn)效率有限、需回收溶劑等問題。

▼濕法隔膜工藝流程

濕法工藝適合生產(chǎn)較薄的單層PE隔膜,是一種隔膜產(chǎn)品厚度均勻性更好、理化性能及力學(xué)性能更好的制備工藝。根據(jù)拉伸時取向是否同時,濕法工藝也可以分為濕法雙向異步拉伸工藝以及雙向同步拉伸工藝兩種。

濕法異步拉伸工藝流程為:1)投料:將PE、成孔劑等原料按照配方進(jìn)行預(yù)處理輸送至擠出系統(tǒng)。2)流延:將預(yù)處理的原料在雙螺桿擠出系統(tǒng)中經(jīng)熔融塑化后從模頭擠出熔體,熔體經(jīng)流延后形成含成孔劑的流延厚片。3)縱向拉伸:將流延厚片進(jìn)行縱向拉伸。4)橫向拉伸:將經(jīng)縱向拉伸后的流延厚片橫向拉伸,得到含成孔劑的基膜。5)萃取:將基膜經(jīng)溶劑萃取后形成不含成孔劑的基膜。6)定型:將不含成孔劑的基膜經(jīng)干燥、定型得到納米微孔膜。7)分切:將納米微孔膜根據(jù)客戶的規(guī)格要求裁切為成品膜

濕法同步拉伸技術(shù)工藝流程與異步拉伸技術(shù)基本相同,只是拉伸時可在橫、縱兩個方向同時取向,免除了單獨進(jìn)行縱向拉伸的過程,增強了隔膜厚度均勻性。但同步拉伸存在的問題第一是車速慢,第二是可調(diào)性略差,只有橫向拉伸比可調(diào),縱向拉伸比則是固定的。

▼通過濕法工藝制成的超高分子量聚乙烯(UHMWPE)隔膜

來源:河北金力新能源科技股份有限公司

濕法工藝因為更薄且孔隙更小更均勻而受到追求高能量密度的三元電池的青睞,但其“熱學(xué)穩(wěn)定性和安全性”是其最主要的短板,所以濕法隔膜一般在基膜制好后,會對其進(jìn)行涂覆膠黏劑,如陶瓷氧化鋁、PVDF、芳綸等,以彌補其“熱學(xué)穩(wěn)定性和安全性”的短板。“濕法+涂覆”隔膜--被認(rèn)為是目前鋰電池隔膜材料最優(yōu)解。

▼鋰電池隔膜干濕法工藝對比

3、紡絲工藝--無紡布隔膜

無紡布隔膜即非織造布隔膜,是指采用靜電紡絲法、濕法非織造工藝、熔噴法等非織造制造工藝使分散均勻的纖維定向或隨機(jī)排列,形成三維網(wǎng)狀結(jié)構(gòu),再通過物理方法加固制得的新型隔膜。無紡布隔膜可以由合成纖維和天然纖維素制成,也包括纖維素的衍生物。常采用的無紡布隔膜材料有細(xì)菌纖維素(BC)、聚對苯二甲酸乙二醇酯(PET)、PI、PVDF、PVDF-HFP、聚四氟乙烯(PTFE)等。

▼濕法無紡布

靜電電紡絲隔膜能夠顯著提升隔膜熱穩(wěn)定性和電解液潤濕性能,但同時也存在著纖維強度較低,纖維之間分離困難,產(chǎn)量受限等缺點。

熔噴紡絲工藝以單一聚合物或多種聚合物共混料為原料,通過熔噴拉絲后熱黏合固結(jié)成網(wǎng),其隔膜制品孔隙率和安全性能有較大提升,但存在耐熱性較差的缺陷。

二、聚烯烴表面改性技術(shù)

目前,市售的聚乙烯(PE)和聚丙烯(PP)微孔薄膜由于其成本低、力學(xué)強度高、良好的電化學(xué)穩(wěn)定以及合適的微孔結(jié)構(gòu)而被廣泛用作鋰離子電池(LIBs)隔膜。然而,由于聚烯烴隔膜的熔融毀壞溫度與閉孔溫度溫差較小(如PE的閉孔溫度約為130℃、熔融毀壞溫度在140℃左右),閉孔后產(chǎn)生的余熱仍然會使隔膜溫度持續(xù)上升,進(jìn)而使隔膜熔毀,發(fā)生嚴(yán)重事故。此外,聚烯烴隔膜還有一些尺寸穩(wěn)定性、親液等問題。為了解決這些問題,通過隔膜表面改性來改善聚烯烴類隔膜的不足。

流行的方法是在商用聚烯烴隔膜的表面涂覆或接枝耐熱無機(jī)或有機(jī)材料。表面涂覆法是通過涂覆、噴涂或原子層沉積等形式在聚烯烴隔膜表面涂覆一層耐熱材料;而表面接枝法是通過電子束輻射在聚烯烴隔膜表面產(chǎn)生大量自由基,從而快速誘導(dǎo)耐熱材料接枝到隔膜表面。實踐表明,采用涂覆或接枝技術(shù)制備的聚烯烴基復(fù)合隔膜具有較寬的溫度范圍,降低了隔膜在高溫下的收縮率、提高了電池的安全性。

▼表面改性打三大目的:提高熱穩(wěn)定性、增加吸液性和保液性、提高粘接性

(來源參考資料4)

以提高熱穩(wěn)定性和吸液性為目的的涂布改性 | 除目前大量應(yīng)用的陶瓷涂布改性之外,還有芳綸涂布改性、聚酰亞 胺涂布改性等; |

以提高隔膜與極片之間粘接力為目的的改性 | 包括:PVDF涂布、亞克力涂布、聚丙烯晴涂布等 |

以兼?zhèn)錈岱€(wěn)定性和粘接力為目的的改性 | 1、先涂布陶瓷再涂布PVDF;2、陶瓷與PVDF混涂 |

1、“無機(jī)”涂覆或接枝法

在聚烯烴隔膜表面涂覆耐熱無機(jī)材料(如二氧化硅、氧化鋁和二氧化鈦等)的方法已被廣泛研究。通過在微多孔結(jié)構(gòu)的隔膜上直接涂覆耐熱纖維來提高隔膜的耐熱溫度,可以有效地改善隔膜的熱收縮現(xiàn)象,使隔膜在達(dá)到聚烯烴軟化溫度后仍保持原有形狀,防止LIBs短路,提升安全性。

▼勃姆石及氧化鋁被廣泛應(yīng)用于鋰電隔膜陶瓷涂層

通過電子束輻射誘導(dǎo)單體接枝聚合是一種簡單有效的改性聚合物材料結(jié)構(gòu)和性能的方法,因為高強度的電子束所產(chǎn)生的自由基可以快速均勻地引發(fā)接枝。接枝技術(shù)制備的聚烯烴基復(fù)合隔膜具有較寬的溫度范圍,可以降低隔膜在高溫下的收縮率,提高了電池的安全性。

2、“有機(jī)”涂覆法或接枝法

常規(guī)無機(jī)物對LIBs隔膜的耐熱性能的提升有限,有必要開發(fā)耐熱性能更好的涂層,而具有較高力學(xué)強度和耐熱性能的有機(jī)物成為很好的研究對象,通過有機(jī)物涂覆聚烯烴隔膜可以有效提升隔膜熱穩(wěn)定性,并且隔膜在達(dá)到聚烯烴軟化溫度時強度更高,并抑制隔膜的熱收縮,進(jìn)而保護(hù)電池?zé)崾Э厥鹿实陌l(fā)生,其中一個比較經(jīng)典的材料有芳綸、聚酰亞胺等。

▼芳綸涂層海綿狀連續(xù)多孔骨架典型形貌(來源參考資料4)

3、“無機(jī)/有機(jī)”涂覆法或接枝法

由于無機(jī)涂層和聚合物隔膜表面結(jié)合力相對較弱,因此需要對無機(jī)涂層顆粒表面進(jìn)行修飾,進(jìn)一步增強無機(jī)顆粒和隔膜之間黏結(jié)力。將耐高溫的無機(jī)化合物(SiO2,Al2O3,TiO2等)和有機(jī)黏合劑協(xié)同涂覆在PP和PE表面也是一種提高隔膜耐熱性的簡單而有效的策略,常見的有機(jī)黏合劑有聚(偏二氟乙烯-共-六氟丙烯)(PVDF-HFP)、聚多巴胺(PDA)、聚乙烯醇(PVA)、酚酞聚醚酮等等。

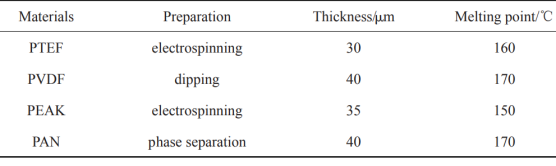

▼PTEF、PVDF、PEAK和PAN共聚物的熱性能

三、耐高溫基材

雖然在聚烯烴隔膜上引入耐熱材料可以在一定程度上提高熱穩(wěn)定性,但由于聚烯烴隔膜基材的固有缺陷,其性能提升有限。因此,研究者們著眼于具有高玻璃化轉(zhuǎn)變溫度或者高熔點的聚合物,例如芳香族聚酰胺、聚對苯二甲酸乙二醇酯(PET)、聚醚醚酮(PEEK)、聚酰亞胺(PI)、含氟聚合物等。

參考資料:

1、郭旭青,楊璐,李振虎,等.鋰離子電池隔膜研究進(jìn)展及市場現(xiàn)狀.

2、向明,蔡燎原,曹亞等.干法雙拉鋰離子電池隔膜的制造與表征[J].高分子學(xué)報.

3、狄隆康,謝正偉,王慶印等.具有熱穩(wěn)定性的鋰離子電池隔膜材料研究進(jìn)展[J].高分子材料科學(xué)與工程,2022,38(12):137-145

4、隔膜涂布技術(shù)的應(yīng)用與展望,滄州明珠隔膜事業(yè)部總經(jīng)理,谷傳明

粉體圈編輯:Alpha

本文為粉體圈原創(chuàng)作品,未經(jīng)許可,不得轉(zhuǎn)載,也不得歪曲、篡改或復(fù)制本文內(nèi)容,否則本公司將依法追究法律責(zé)任。

作者:粉體圈

總閱讀量:1009供應(yīng)信息

采購需求