一般來說,當鋰離子動力電池的容量衰減至額定值的80%時就需要退役處理。當前退役動力電池回收利用主要有兩種方法:梯次利用和拆解回收利用。退役動力電池是否能夠進行梯次利用及其應用領域主要取決于電池的剩余容量大小,當電池剩余容量在30%~80%時,則可以進行梯次利用;當低于30%時,則不滿足梯次利用的標準,應進行拆解回收利用。

▲動力電池全生命周期

根據中國汽車技術研究中心數據顯示:2020年國內累計退役的動力電池超20萬噸,市場規模100億元。另據有關機構測算,2021年至2030年,我國退役動力鋰電池規模將從33.95GWh提升至380.3GWh,增幅超過10倍。從2014年的“新能源車元年”開始,新能源汽車行業正發展的如火如荼,鋰資源供不應求,鋰資源短缺導致鋰材料供需矛盾凸顯,加快動力電池回收產業的布局也顯得尤其重要。

一、鋰離子關鍵組分的回收工藝

從環境保護角度考慮,鋰離子電池主要由正極活性材料、負極石墨、隔膜、電解液、導電劑、有機粘結劑等材料構成,且電池中富含鎳/鈷/錳等金屬離子、氟以及有機物,這些物質都會對土壤、水體、大氣等生態環境造成嚴重破壞。

▼鋰離子電池主要組成成分的化學特性及對環境的潛在危害性

從資源回收利用角度分析,鋰離子電池材料中正極活性材料占比普遍高于30%,充分體現了鋰離子電池中含有豐富的有價金屬元素。退役鋰電池材料中的銅、鈷和鋰含量遠高于銅、鈷精礦中的銅和鈷含量(含鈷2.12%、含銅1.48%)及鋰礦中的鋰含量(1.4%~2.2%)。根據材料平衡計算,在現有的回收工藝中,每回收1噸鋰離子電池可產生約5013美元的利潤。

▼不同種類鋰電池各種材料占比

廢舊電池回收的基本流程如下,在對鋰電池內容關鍵材料進行回收之前需要進行預處理將物理性質相同或相似的材料分離出來,減少能耗,提高回收效率。預處理主要包括進行放電失活處理、熱處理、拆解粉碎及分離等。

▲廢舊動力電池回收利用流程圖

熱處理可以分為低溫及高溫處理:低溫處理可以凝固電解液,降低金屬鋰的反應速度,從而使拆解和粉碎過程更安全但成本高;高溫處理的優點是可以降解粘結劑和易揮發的組分,便于后續材料回收;缺點是電解液無法回收,同時會產生HF等有害氣體。經過破碎才能將電極上的活性物質釋放出來,而這一過程對于后續濕法冶金工藝來說尤為重要。破碎后可采用更加精細的分離方法分離不同類型的材料,例如磁選、渦流分離、靜電分離、重選以及泡沫浮選。

預處理之后得到的廢舊電極材料需要進行進一步回收。雖然大部分研究集中在正極材料中的有價值金屬回收,但負極材料及電解液的回收研究也越來越受到重視。目前工業上處理廢舊鋰離子電池的方法主要是通過濕法回收和火法回收工藝進行回收資源化,當然還有直接回收也是一個重要的途徑。

濕法回收技術是一種指通過浸出將正極活性材料中的有價金屬氧化物溶解成金屬離子進入溶液中,再對浸出液進行沉淀、離子交換、溶劑萃取和電解等處理來去除雜質或分離金屬來回收有價金屬的方法。濕法冶金具有能耗低、回收純度高的優點,但其工藝復雜,會產生大量廢水廢氣等有害排放。

火法冶金技術指利用高溫下的物理或化學轉化,從廢舊鋰離子電池材料中回收精煉有價金屬,最后對所得合金和渣分別處理并進一步提純金屬單質。其由于操作相對簡單,處理量大,在工業上應用很廣泛,但也有著能耗高、回收率低的缺陷。

1、直接再生(回收)

一般來說,正極材料在長期使用過程中鋰的損耗以及結構發生不可逆相變是其失效的主要原因之一。對于一些雜質含量較低的退役鋰離子電池,在不破壞其化學結構、不造成二次污染的情況下,通過補鋰和焙燒有可能實現材料的直接再生。近些年,為了避免回收工藝較長而引起的三廢處理難度大以及經濟效益下降等問題,簡化流程是解決上述問題最有效的方法。因此,將重心從廢舊正極材料中提取金屬轉移到直接修復廢舊材料獲取再生正極材料是回收體系的一個重要發展方向。特別是對于LFP及LMO等價格相對較低的材料成本優勢更加明顯。

包括固態燒結法、熱液結合燒結法和電化學法等。固態燒結法是一種最直接的恢復方法,可用于恢復LFP及LMO材料。其通過測定廢舊正極材料中的Li損失量之后,向材料中加入一定化學劑量的Li前驅體,再經過燒結得到新的正極材料。

熱液結合燒結法是另一種比較流行的方法,首先在壓力容器中在一定溫度下以Li的水溶液進行水熱處理廢舊正極材料粉末,從而將Li重新引入到正極材料結構中,接下來,再用簡單的燒結來穩定材料的晶體結構。目前有報道熱液結合燒結法可用于LCO及NCM材料的恢復。電化學法是利用金屬鋰或預鋰化石墨作為對電極,在半電池結構中實現正極材料的恢復,但是由于對電極的化學反應活性太高,因此在大規模應用時存在一定的難度。

2、火法冶金

早期的火法冶金中,廢舊電池幾乎不經過任何前處理,直接將電池組拆分后進行煅燒。對于貴重金屬含量較高的廢電池來說,這種方法具有經濟可行性,但對于磷酸鐵鋰或錳酸鋰等電池來說難以實行。傳統的火法冶金能耗高、材料損失大、會產生有毒氣體,而且無法回收鋰。因此,需要尋找材料回收率高、能耗較低及環境風險較小的替代回收方法。比如火法結合濕法冶金、真空蒸發以及惰性氣體氛圍焙燒等。這些方法最終都可以得到鋰化合物,減少了鋰損失。

▼火法工藝處理廢舊鋰電池流程簡圖

1)電池破碎。將充分放電的鋰離子電池進行機械破碎,得到50目左右的小顆粒物料。

2)還原焙燒。鈷酸鋰電池在熔爐中焙燒,通過添加碳還原劑,將有價金屬Co、Cu等還原為金屬合金,有機物以及電池殼在該過程中被氧化燃燒,可為反應體系提供一定的能量,而Li無法被還原,大部分以氧化物的形式揮發并被收集,少量Li殘留在爐渣中,可以通過附加工序進行回收。

3)合金材料分離。根據Cu、Co、Al等金屬元素化學性質的差異,采用濕法工藝,首先將其酸溶,隨后通過控制電位、pH值對其進行分離或者通過以上萃取工藝對其進行分離。

3、濕法冶金

濕法冶金是最重要也是應用最廣泛的的回收方法之一。典型的濕法冶金步驟包括浸出、分離與純化。

▼濕法工藝處理廢舊鋰電池流程簡圖

①浸出。濕法冶金的關鍵步驟,其主要目的是使欲回收材料成為溶液狀態,便于材料分離與純化。浸出方法主要包括無機酸浸出、有機酸浸出、氨浸出及生物浸出:無機酸浸出是最常用的浸出方法,其浸出效率高、方法簡單靈活且成本較低。常用的無機酸包括鹽酸、硫酸、硝酸、磷酸等,無機酸浸出對貴金屬材料的回收效率很高,比如對鋰、鎳鈷的回收率超過95%,但無機酸浸出對環境不友好,回收過程會產生廢氣和酸性廢水;有機酸浸出使用的酸種類很多,比如琥珀酸、馬來酸和酒石酸等,雖然有機酸的酸性低于無機酸,但除了酸性作用外,有機酸的陰離子作為配體可以與活性材料中的金屬陽離子形成配合物,從而形成穩定的金屬配合物溶液,因此有機酸的浸出效率也很高,但其成本高、浸出機理復雜,因此尚未進行大規模的工業化應用;氨浸出在廢舊三元材料回收備受關注,由于不同離子與氨形成的配合物的溶解度和穩定性不同,可以實現Co2+和Ni2+的選擇性浸出以及Mn2+的去除;生物浸出是利用具有金屬富集及代謝能力的微生物如細菌或真菌等回收廢舊鋰離子電池中的金屬,生物浸出具有環境友好、處理和回收要求低以及成本低的優點,因此得到了廣泛關注,常用的微生物包括嗜酸性氧化亞鐵硫桿菌和黑曲霉菌等。但微生物難以在重金屬含量高、種類雜的環境中生存,且生物浸出速度慢、廢物處理量小,目前難以實現大規模工業化應用。

②分離與純化。分離和純化是濕法冶金的最后一步,常用的分離過程包括溶劑提取、化學沉淀和電化學沉積:溶劑提取應用廣泛,其優點是離子選擇性和提取效率高,缺點是在大規模使用時,前期投入的提取劑成本和后期的廢物處理成本較高;化學沉淀是利用浸出液中不同金屬離子化合物之間的溶解度差異來實現分離,

化學沉淀使用的氫氧化物和碳酸鹽成本較低,因此具有較好的應用前景,但沉淀過程對浸出液的pH值較為敏感;電化學沉積則是利用不同的電極電位對浸出液中的金屬離子進行有效分離。對于分離和回收得到的金屬成分,有些會以金屬鹽的形式加入到材料生產的前驅體中,如Ni、Co、Fe、Al和Mn等;也可以通過還原,使金屬化合物轉化為各自的金屬單質,再用于生產鋰電池的集流體、極耳、外殼等部件。

4、石墨負極材料回收

與高回收價值的正極材料相比,負極附加值相對較低且回收困難,隨著鋰離子電池的廣泛應用,石墨負極的需求也隨之增加,石墨在廢舊鋰電池當中所占比例為12%~21%(質量分數),這一數量十分可觀。在某些不生產石墨或者石墨儲量較低的國家,例如美國和部分歐洲國家,都將石墨作為一種關鍵材料,除此之外,負極材料經回收后還可作為原料制備其他功能材料(高質量石墨烯的廉價原料來源、水處理原料),因此負極材料的回收利用同樣具有重要的戰略意義和現實可行性。

研究表明廢舊石墨負極經再生后可作為新電池的高容量負極重復使用,并且其回收過程既能回收有價值的鋰元素,又能回收石墨進而再利用。負極材料通常可以采用熱處理、浸出或研磨浮選的方式來回收。

5、電解液回收

動力及儲能鋰電池電解液一般由高純度的有機溶劑(包括醚類、酯類和碳酸脂類等,如碳酸乙烯酯EC、碳酸二甲酯DMC、碳酸甲乙酯EMC、碳酸二乙酯DEC、碳酸丙烯酯PC)、電解質鋰鹽(如六氟砷酸鋰LiAsF、高氯酸鋰LiClO4、四氟硼酸鋰LiBF4和六氟磷酸鋰LiPF6等)、以及必要的添加劑(如苯氨基甲酸甲酯MPC、二甲基亞砜DMSO、Y-丁內酯GBL、氮甲基吡咯烷酮NMP等)等原料在一定條件下按一定比例配制而成,電解液在電池中的比重占到17%(質量分數)左右。

電解質鋰鹽進入環境中,可發生水解、分解和燃燒化學反應,產生含氟、含砷和含磷化合物,造成氟污染、砷污染和磷污染。有機溶劑經過水解、燃燒和分解等化學反應,生成甲醛、甲醇、乙醛、乙醇和甲酸等小分子有機物,這些物質易溶于水,可造成水源污染,導致人身傷害。

由于電解液本身為液態,并吸附在隔膜及電極活性物質中,同時其揮發性較大,而且還存在回收率不高和廢液廢氣二次污染等問題,因而電解液的回收技術難度大,回收成本較高。雖然電解的回收看似無利可圖,但它對環保的影響還是很大的,因此也是非常值得我們關注。

目前絕大部分工藝未考慮電解液回收處理,給生產帶來極大的安全隱患,還會產生較為嚴重的環境污染。當前廢舊鋰離子電池電解液處理方法絕大多數方法還處于實驗室階段,多為手工操作,應用于生產則還需大力發展相應的大型自動化處理設備。超臨界態CO2能夠有效溶解非極性物質,可將電解液從廢舊的鋰電池中分離,并且CO2具有穩定、無毒且價格低廉的特點,能夠實現分離和回收一體化操作,被認為是一種比較有前景的電解液處理方法。

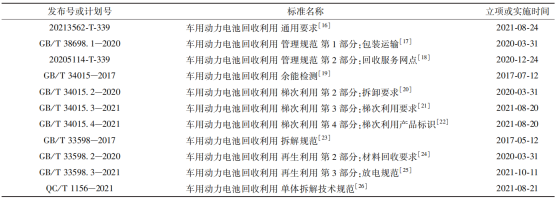

二、車用動力電池回收相關標準

在動力電池迎來大規模“退役潮”的背景下,規范動力電池回收、提高鋰資源利用率也愈發重要。為了充分發揮退役電池的剩余價值,這需要各環節有相應的技術標準提供指導。車用動力電池回收利用系列標準由全國汽車標準化技術委員會(SAC/TC114)歸口,由“車用動力電池回收利用標準工作組”研制。該系列標準包括通用要求、管理規范、梯次利用、再生利用、溫室氣體、綠色生產和安全生產等。截至2021年底,已發布標準9項,在研標準2項,標準清單如下。更多詳情可參考文末參考資料2。

參考資料

[1]周偉,符冬菊,劉偉峰,陳建軍,胡照,曾燮榕.廢舊磷酸鐵鋰動力電池回收利用研究進展[J].儲能科學與技術,2022,11(06):1854-1864.

[2]張學梅,吳奔奔,明幫來,梁裕鏗.退役動力電池回收再生技術系列標準解讀[J].電池,2022,52(05):569-573.

[3]胡敏藝,歐陽全勝,蔣光輝,王嫦,趙群芳,張淑瓊.廢舊鋰離子電池電解液處理技術現狀與展望[J].湖南有色金屬,2020,36(02):58-62.

[4]王昊,霍進達,曲國瑞,楊家琪,周世偉,李博,魏永剛.退役鋰電池正極材料資源化回收技術研究進展[J/OL].化工進展:1-21[2022-11-23].

[5]吳戰宇,吳美樂.廢舊鋰離子電池全材料回收技術分析[J].電池工業,2022,26(03):155-162

編輯:粉體圈Alpha

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:620