隨著工業技術的發展,納米材料、超細粉體等概念越來越受到人們的關注和重視,超細物料的諸多優良性能越來越為更多的人所認識,用途也越來越廣。在陶瓷及其相關行業,超細粉體的制備離不開粉碎研磨工藝,其中,濕法超細研磨設備是制備高性能、高純度、低污染的超細陶瓷粉體的首選設備。正確選用研磨介質和助磨劑是提高攪拌磨超細粉碎效率、降低綜合成本、質量合格、成本合理的超細粉體的關鍵。

一、超細研磨設備工作原理

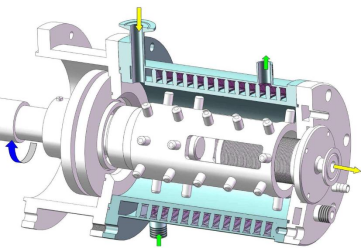

濕法超細磨設備主要分攪拌磨和砂磨機:攪拌磨桶體較粗,主軸角速度較低,研磨介質既可用φ4~12mm的圓球或圓柱,也可用φ0.2~3.0mm的微珠;砂磨機主軸角速度較高,研磨介質多選用φ0.2~3.0mm的微珠。超細磨的攪拌槳依其形式的不同,大體可分為棒式、盤式、桶式、渦旋式等多種,基本上均由主機、循環系統、冷卻系統等三大部分組成。

常見的棒銷式砂磨機

通常認為,由于研磨介質在攪拌槳高速攪拌作用下,其相互碰撞次數迅速提高,小球之間被擠壓、剪切破碎的機率增加,從而提高粉碎效率。多數情況僅攪拌槳作轉動,也有攪拌槳與容器做相向轉動。在攪拌中,研磨介質不是作整體運動,而是作不規則運動,這種不規則運動對被磨物料主要產生以下三種作用:

(1)研磨介質被攪拌槳拋離時相互之間產生沖擊力;

(2)研磨介質自身轉動時產生剪切力和磨擦力;

(3)研磨介質填入攪拌槳留下的空間產生撞擊力。

研磨示意圖

擴展閱讀:

二、研磨介質對超細粉碎的影響

1.研磨介質的硬度與密度影響

研磨介質依其大小可分為研磨球(φ4~12mm)和研磨微珠(φ0.2~3.0mm);依其材質又可分為氧化鋯(TZP)質、硅酸鋯質、氧化鋁質、高嶺土質等多種。

研磨介質的密度、硬度對研磨效率起重要作用:介質密度愈大,研磨效率愈高;硬度越高,磨耗越小,產品的純度越易得到保證。但是在漿料比重和粘度一定的條件下,研磨介質的密度和硬度也并非越高越好,追求過高的密度和硬度,不僅會帶來高成本,而且將產生如下不良作用:

(1)當漿液濃度和粘度一定時,過高密度的研磨介質將大部分沉于磨桶的底部,造成研磨介質在桶內分布不均,且密度差異越大,分布越不合理,最終影響產品粒徑分布;

(2)硬度大必然韌性差,耐沖擊性能也差。在研磨介質高速沖擊(碰撞)被磨物料的同時,也容易造成自身的破碎,增加自身和與其它研磨介質被擊碎的可能性。

2.研磨介質大小的影響

研磨介質的比表面積對粉碎效率影響很大,研磨介質愈小,比表面積愈大,研磨介質與物料的接觸面積愈大,粉碎效率愈高。

介質粒徑的大小須視物料粒度和要求產品粒度而定。產品粒度越細,介質的粒徑越小;通常介質粒徑必須大于50~100倍的給料平均粒徑。對砂磨機而言,選用的最小微珠粒徑要大于砂磨機出口縫隙或濾網孔徑的2倍以上,以避免研磨介質磨損太快,隨漿料流出;而最大粒徑應該是分散盤外緣與砂磨機桶體內壁之間的距離的1/3~1/5倍。

三、助磨劑對超細粉碎的影響

1.助磨劑的作用機理

超細磨是借助介質球在料漿中的高速運動對物料進行粉碎的,料漿粘度是影響粉碎效能的重要參數。隨著粘度提高,介質之間的碰撞強度及頻率均會減少。料漿粘度一般與被磨物料的粒度、料漿溫度及濃度有關。當被超細粉碎物料顆粒粒徑達到1.0~10μm以下時,隨著物料顆粒比表面積增大,表面電荷增多,料漿粘度提高,易發生粘附和團聚現象,影響粉碎效果。

加入助磨劑(表面活性物質)可以改善固體表面的性能,降低料漿的粘度,提高漿液的流動性,使被粉碎物料的表面能減少,從而強化粉碎過程。

助磨劑作用原理

2.常用助磨劑及其種類

在粉體超細加工中,常用的助磨劑有聚丙烯酸、聚丙烯酸鹽、三乙醇胺、油酸、硬脂酸鹽等,主要分為醇胺類、醇類、糖類及衍生物、無機鹽類。

助磨劑分類及常用材料

(1)醇及醇胺類助磨劑

醇及醇胺類有摻加量小、質量穩定、易于運輸等優點,是目前使用較為廣泛的助磨劑。

在醇類有機物中,多羥基醇在羥基數相同的情況下,隨著碳鏈的增加,助磨效果 變差;隨著羥基數目的增加,助磨效果越來越好。醇胺類助磨劑研究表明,隨著羥乙基增多,粉體比表面積增加、休止角下降,助磨效果也會降低。

(2)無機鹽類助磨劑

無機鹽類化合物來源廣泛,價格相對醇及醇胺類低,具有較大的市場競爭優勢。三聚磷酸鈉和六偏磷酸鈉等具有提高膠溶、乳化和分散的作用,是較為常見的無機助磨劑。

(3)高分子助磨劑

高分子助磨劑具有穩定性好、表面活性較強和環保作用顯著等優點,國內使用的高分子助磨劑大多通過化學合成和聚合反應得到,在一定程度上克服了傳統助磨劑的摻量大、成本高等問題。

用于超細粉碎的助磨劑種類繁多,功能各異,即使是同一類型的助磨劑也有系列化的產品。在選擇添加劑的過程中,首先必須熟悉添加劑的特性、作用機理、加入方法和適用范圍等,然后進行系統的適應性實驗,摸索出最佳加入量。實際生產中往往需要幾種添加劑復合使用才能達到理想的效果。

總結

粉體的超細研磨是個屢見不鮮的話題,但其內部機理仍有許多值得探究之處,隨著下游應用對材料性能要求的提升,粉體的品質無疑越來越起到決定性的作用,其粒徑大小、粒徑分布及微觀結構等關鍵性質的控制是粉體邁向高端應用的必經之路,在前期制備的各個環節都不能馬虎。綜上所述,粉體的研磨主要有以下幾點需要注意:(1)研磨介質的選取對提高研磨效率,降低生產成本非常重要;(2)要注重研磨介質密度與漿液比重、粘度的適配性,盡可能保持研磨介質在整個磨筒內的合理分布;(3)在選用助磨劑時不僅要考慮助磨劑的助磨效果,還要考慮助磨劑的價格成本,確保用最小的投入產出最大的效益。

參考來源:

1. 研磨介質和助磨劑對超細粉碎的影響,錢效林(佛山陶瓷);

2. 助磨劑應用現狀及發展,龔志輝、李海蘭、王增軍(四川冶金)。

粉體圈小吉

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:850