功率電子器件的設計,最主要包括電參數設計、結構設計和熱耗散設計,迄今,真空電子器件的發展方向仍然是大功率、超高頻——頻率有至毫米波、亞毫米波,功率有達千瓦級、兆瓦級。分立器件和IC也一樣,半導體芯片數越來越多,電路集成度越來越高,其半導體元件絕緣基片的熱效應顯得更為重要。

但值得一提的是,不同功率電子器件對封裝材料的性能要求是不同的,例如功率真空電子器件用輸出窗和微電子行業用散熱基板,大多都是用陶瓷材料。

對功率真空電子器件用輸出窗,其封裝材料基本性能要求如下:

①低的損耗角正切值;②低的二次電子發射系數;③低的介電常數;④高的介電強度;⑤高的熱導率系數;⑥高的機械強度;⑦適當的熱膨脹系數;⑧易于金屬化和封接。

而微電子行業所用的陶瓷基板﹐其基本性能要求是:

①高的體、表面電阻、高的絕緣抗電強度以及低的tgo和介電常數;②熱穩定好、熱導率高、熱膨脹系數適當匹配;③機械強度大、翹曲度小、表面粗糙度適當;④化學穩定性好、與制造電阻或導體及其漿料的相容性好。

陶瓷基板

高導熱陶瓷封裝材料

一般常見的高熱導率的陶瓷材料有金剛石、BeO、SiC、AlN、Si3N4和CVD-BN等,其性能如下表:

這幾種材料在功率電子器件領域的應用情況如下表:

材料類型 | 性能特點 | 應用 | 不足 |

金剛石 | 介質損耗很低,且熱導率很高 | 化學氣相沉積(CVD)金剛石膜,是毫米波行波管特別是3mm行波管輸出窗的首選材料 | 熱膨脹系數很低,彈性模量很大,焊接時與一般焊料的界面能(SL)很大,從而對制成輸出窗封接高質量的氣密性和強度性質帶來困難 |

BeO | 熱導率僅次于金剛石,陶瓷成型方法多,燒結溫度較低,易于金屬化,封接強度較高 | 用作高熱導衰減材料,BeO-SiC復合材料比AlN系性能更優 | 熱導率隨溫度的升高下降較快(大于300℃),對高溫散熱不利,且BeO蒸氣、粉體有害,需注意防護,且受限于原材料純度,國內BeO陶瓷與國外有一定性能差距 |

AlN | 高熱導率、二次電子發射系數特別低、熱膨脹系數與 Si匹配 | 半導體低功率器件的熱沉材料,功率真空電子器件輸出窗的優選材 料、部分領域替代Al2O3,制備高熱導率陶瓷基片、多層布線共燒基板和各種填料等 | 粉體易于水化,在流延等成型工藝時,需添加大量有機粘結劑,有環保問題;金屬化和焊接技術不夠成熟,封接強度較低;價格偏高,國內高端產品供應困難 |

CVD-BN | 在現有可用的陶瓷材料中,具有最大的抗電擊穿強度;非常低的介電常數;熱導率不隨溫度變化 | 功率真空電子器件輸出窗,電子器件封接材料等 | 制造工藝困難,陶瓷易于分層,密度不夠均勻和各向 異性突出;在封接結構設計時要縝密考慮各向異性引起材料性質的差異;制造設備較貴 |

SiC | 高純度單晶體的熱導率僅次于金剛石,熱膨脹系數與Si接近,抗彎強度很大 | SiC-BeO基板可得到近似BeO陶瓷的熱導率和 較大體積電阻率,絕緣強度低,介電常數和介質耗損大,故比較適合于低壓電路散熱基板以 及LED等散熱基板上 | 若不加任何燒結助劑,需 要 很高的燒結溫度,介電常數大,介質損耗大,介 電強度小 |

Si3N4 | 熱導率較高,高抗熱震性、高抗氧化性 | 陶瓷基板作為高速電路和大功率器件散熱和封接材料 | 國內基板流延技術和金屬化技術還不太成熟 |

金屬基高熱導率合金和復合封裝材料

在功率電子器件中,除了需要應用陶瓷基的高熱導率的材料作基板外,也需要應用金屬基的高熱導率的材料作管殼。

晶體管管殼

目前,常用的這類材料有W-Cu和Mo-Cu合金,SiCp/Al復合材料,高Si-Al復合材料以及金剛石/Cu和金剛石/Al復合材料等。

常用金屬封裝材料性能對比

其中,純Al、Cu和Ag等雖然具有優異的導熱性能,然而它們的較高熱膨脹系數很難與半導體器件相匹配;以Kovar合金為代表的膨脹合金,雖然膨脹系數與半導體器件匹配較好,但其熱導率卻較低,密度也較高;W、Mo和隨后發展的W/Cu、Mo/Cu具有優良的熱導率和機械性能,但是它們相對較高的密度、相對昂貴的價格等缺點也限制了其發展應用。

隨著現代封裝技術對封裝材料的要求提高,材料的復合化已成為封裝材料發展的必然趨勢,因此,現在電子封裝更傾向于采用金屬基復合材料。通常以陶瓷(如AIN、BeO、si、SiC、Diamond等)為增強體材料,以金屬(如Al、Cu、Ag 等)為基體材料制備的高性能復合材料,綜合吸收各組元性能的優點,甚至產生新的優異性能,而成為代替傳統電子封裝材料的最佳選擇。

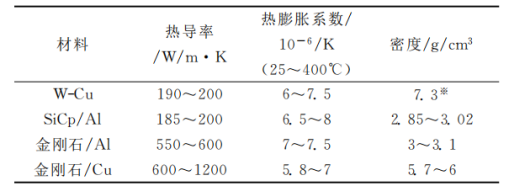

幾種典型金屬基合金和復合材料性能對比

在各種金屬基復合材料中,最先引進關注并得到大力發展的是高體分比SiCp-Al復合材料。一方面由于SiCp本身具有優良的物理性能,另一方面則是因為SiCp作為磨料的市場已經非常成熟,價格較低。這種復合材料具有熱導率高、質量輕、強度大、膨脹系數可調等優點,不足之處是機械加工和焊接性能不如人意。由于高Si-Al復合材料這兩點性能較好,故現今在某些領域中已有部分取代前者的實例。

另一個熱點方向就是金剛石-Cu等復合材料,正作為第三代熱管材料而大力研究開發。金剛石室溫導熱率是已知實用材料中的最高者,特別適合于作為超大規模集成電路的熱沉材料。但因其熱膨脹系數大大低于常用半導體材料的熱膨脹系數,將金剛石與Cu、Ag、Al等復合,可實現散熱、膨脹匹配和低成本的三者良好結合。然而目前還有不少問題:金剛石與金屬的浸潤性差;金剛石與金屬的界面結合差;金剛石與金屬的界面熱阻效應大;復合材料燒結密度低,孔隙率大等。

總結

功率器件幾乎用于所有的電子制造業,目前其應用范圍已從傳統的工業控制和4C產業(計算機、通信、 消費類電子產品和汽車),擴展到新能源、軌道交通、智能電網等新領域。對功率電子器件的封裝也隨之成了一門重要課題,材料的創新和生產工藝的研究需齊頭并進,另外,針對不同應用領域,不同的材料可以滿足不同的性能需求,深刻研究材料特性,總能找到最適合的應用方向。

在未來的封裝技術領域,復合材料的性能和工藝技術將會有更廣闊的應用,這就要求電子封裝科研人員和相應的生產廠商密切關注并加強對相關研究的支持和重視。

參考來源:

1. 功率電子器件用高熱導熱率的封接、封裝材料,高隴橋(北京真空電子技術研究所);

2. 電子封裝用金屬基復合材料的研究現狀,張曉輝、王強(中國電子科技集團公司,第十三研究所);

3. 電子封裝用高導熱顆粒增強金屬基復合材料制備與研究,劉猛(國防科學技術大學研究生院)。

粉體圈 小吉

版權聲明:

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:2028