隨著大功率半導體器件的廣泛應用,高導熱絕緣陶瓷基板的市場越發(fā)廣闊,據預測,僅國內電動汽車陶瓷基板市場年需求量超100億人民幣/年。目前,常用陶瓷絕緣基板材料包括氧化鋁、氮化鋁和氮化硅三種。

氮化硅陶瓷基板在電動汽車中的應用

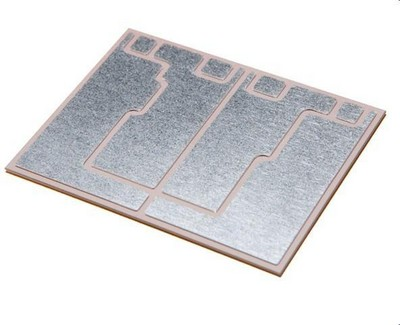

目前商用氮化硅基板熱導率可達60~90 W/(m·k),抗彎強度600~700 MPa,較氧化鋁陶瓷基板具有更加突出的導熱性和機械性能,較氮化鋁陶瓷基板具有更加突出的機械性能,隨著混合電動力汽車和純電動汽車的發(fā)展,氮化硅陶瓷基板以其優(yōu)異的綜合性能,年需求量呈逐年上升趨勢。另外,氮化硅基板熱膨脹系數小,與熱門的第三代半導體材料SiC、GaAs等具有良好的匹配性,可以預見,隨著第三代半導體的推廣,氮化硅基板將是與其相匹配的首選陶瓷基板。

三種商用陶瓷基板的產品性能對比

氮化硅陶瓷基板的國內外發(fā)展概況

國際市場上,氮化硅陶瓷基板的主要供應商為日本東芝公司、日本京瓷會社和美國羅杰斯公司。東芝公司在全球氮化硅基板占據的市場份額最大,尤其在混合動力汽車/純電動汽車(HEV/EV)市場領域;京瓷株式會社采用氮化硅基板作為功率模塊封裝上的絕緣材料,主要用在電動汽車逆變器的核心IGBT功率模塊,此外,還有電機驅動電路模塊、電流轉換模塊等;美國羅杰斯公司的氮化硅基板主要應用于長壽命、高可靠性、高穩(wěn)定性且不能出現局部放電現象的領域,比如高可靠性功率模塊、可再生能源領域等。

氮化硅陶瓷基板產品

國內市場上,氧化鋁和氮化鋁陶瓷基板已經實現產業(yè)化,相繼發(fā)展起了一些能穩(wěn)定批量供貨的中型企業(yè),然而對于氮化硅陶瓷基板,國內進度就比較落后,仍未實現氮化硅基板的大批量供貨。國內的氮化硅原材料制備、基板批量化制備工藝研發(fā)等技術水平與國外存在較大差距,氮化硅陶瓷基板成為制約我國電動汽車、LED照明等重要產業(yè)自主化生產的瓶頸。

國外氮化硅陶瓷基板領域研究熱點

雖然國外在氮化硅陶瓷基板的生產技術上對我國有一定的限制封鎖,但通過美歐日等國家的相關專利申請,也還是能一窺國際上在氮化硅陶瓷基板領域的關注研究方向。這些專利主要集中在一些日本企業(yè),關注點從早期的高導熱氮化硅基板制備發(fā)展到薄型氮化硅基板制備等市場熱點。

1. 日本東芝株式會社

(1)專利一:高熱導和高強度氮化硅散熱基板制備

該專利為廣泛應用于電氣設備和電子儀器的高熱導和高強度氮化硅散熱基板的制備,可改善結構部件的韌性強度和熱傳導性,特別是可以有效地防止產生在散熱板的組裝工序中的緊固破裂和熱循環(huán)所引起的裂縫。

①氮化硅粉預處理

專利提出將稀土族元素,從氮化鋁、氧化鋁或Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W的氧化物、碳化物、氮化物、硅化物、硼化物組成的群體中選擇的至少一種,各按預定的量摻入到微細且具有高純度的氮化硅粉末中,經過成型脫脂,并進行致密化燒結、緩慢冷卻等流程,可大大改善氮化硅陶瓷基板的熱導率和強度。

②成型厚度控制

通過采用氧或雜質陽離子元素含量低的高純氮化硅原料粉末,并采用減薄氮化硅成形體厚度的辦法,可以有效地防止晶界相中的非晶質玻璃相的產生,因而即使在向原料粉末中僅僅摻進了稀土族元素氧化物的情況下,也可以得到具有80 W/(m·k)以上,甚至90 W/(m·k)以上的高熱導率的氮化硅陶瓷基板。

③采用緩慢冷卻速度

在冷卻過程中,區(qū)別于一般采用的400~800℃/h速度急冷,而采用每小時100℃以下的緩慢冷卻速度,可以使氮化硅燒結體的晶界相由非晶質狀態(tài)變化為結晶相,使之同時實現高強度特性和高導熱特性。

(2)專利二:薄型化、優(yōu)異絕緣性能氮化硅基板制備

氮化硅板厚度影響絕緣性,當氮化硅基板厚度減薄為0.30 mm 時,絕緣性難以得到充分保證,該專利提供了熱導率為50 W/(m·K) 以上、3點彎曲強度為600 MPa以上的高熱導性薄型氮化硅基板,厚度為0.1~0.7 mm,優(yōu)選為0.1~0.3 mm。

制備基板的燒結體中含有所述含有選自Y1.6Hf0.3O3晶體、Y0.5Hf0.5O1.75晶體、Y0.1Hf0.9O1.95晶體中的2種以上稀土類元素-鉿-氧系化合物晶體,優(yōu)選技術方案中燒結體中含有釔,晶界相的最大直徑為10μm以下,氮化硅晶粒的長徑的平均粒徑為1~10μm,燒結體的氣孔率為 3%以下。

(3)專利三:具有高熱循環(huán)且使用厚引線框難變形的氮化硅基板制備

隨著功率模塊高輸出化,半導體器件的工作溫度將升至175℃以上,因此要求陶瓷電路基板具有高熱循環(huán)TCT特性,氮化硅基板可耐5000個循環(huán)使用次數,另外,伴隨半導體器件高性能化,載流量增加,需要使用厚的引線框,對陶瓷基板壓力增大,容易引起基板發(fā)生大的彎曲。

該專利制備的厚度為0.33 mm以下的氮化硅基板,具有良好TCT特性且使用厚引線框時也不會變形。

2. 日本日立金屬株式會社

(1)專利一:高溫高壓熱處理制備高熱導氮化硅基板

該專利為具有100 W/(m·K)以上的高導熱率的氮化硅陶瓷基板的制備,專利提出高導熱性的呈現,除了燒結體中的氮化硅粒子的生長之外,還與因高溫熱處理使氮化硅粒子內六角形的析出相有關,這種析出相是在燒結和粒子生長時,Y-Nd-Si-O構成的助燒結劑固溶在氮化硅粒子內,在高溫下熱處理及冷卻時,在氮化硅粒子內析出 Y-Nd-Si-O 組成的非晶相,而且,為了使析出物的一部分結晶,需要使用高純度氮化硅。

專利中氮化硅燒結體熱處理是在通過在10個大氣壓的氮氣中用 2000 ℃燒結氮化硅粉末的成型體之后,在300個大氣壓和2200 ℃的高溫高壓氮氣中進行熱處理,但是該方法使用高溫高壓裝置,燒結后進行熱處理,降低了生產率,成本高昂。

(2)專利二:MgO和稀土氧化物助燒制備高強度氮化硅基板

該專利為熱導率 80 W/(m·k) 以上的高強度氮化硅基板制備,用于耐高電壓、大電流工作的功率半導體模塊,防止金屬電路板和金屬散熱板與陶瓷基板之間因為機械強度低,而使陶瓷基板容易開裂甚至剝離。

專利提出原料采用含氧量2.0 wt%以下的氮化硅粉、稀土氧化物和MgO,所制的陶瓷基板產品可以做成總厚度40 mm以下的基板成型體;然后以300℃ /h以下的速度從1600℃升溫至1800~2000℃的溫度,保持2~10 h之后,以100℃/h以上的速度冷卻至1500℃進行燒結。

(3)專利三:平整無波紋的薄型基板制備

近年來,為減少作為電路基板整體的熱電阻,陶瓷基板厚度有減薄到1.0 mm以下的趨勢,而對于薄的陶瓷基板,伴隨燒結變形更容易產生表面波紋度,因此產業(yè)上迫切需要制備表面非常平整的陶瓷基板。專利提出一種厚度0.20~0.80mm并具有良好彎曲強度、熱導率以及與金屬板結合性能好的氮化硅基板的制備方法。

該專利的技術方案包括以下步驟 :

①分離層形成工序。該工序是使用制備的氮化硼糊,在含有氮化硅粉末、燒結助劑粉末和有機粘合劑的板狀成型體的表面形成分離層;

②脫脂工序。通過加熱從所述分離層和成型體中除去有機粘合劑,在所述分離層形成工序中,在成型體上形成的分離層含有0.2~3.5 mg/cm2的六方氮化硼粉末;

③燒結工序。該方法燒結后可以無損傷分離多片層疊的氮化硅基板。

3. 日本宇部興產株式會社

(1)專利一:高性能氮化硅粉制備

宇部的優(yōu)異機械強度、高導熱氮化硅基板的制備技術核心是高性能氮化硅粉的制備,通過該氮化硅粉末可以制備得到氮化硅燒結體的相對密度為99%以上,室溫彎曲強度為 600 MPa以上,傳熱系數為100 W/(m·K) 以上。

在連續(xù)燒結爐中,使比表面積為400~1200 m2/g的非晶質Si-N(-H)系化合物流動,燒結氣氛為含氮惰性或含氮還原氣氛,燒結溫度是1400~1700℃,在 1000~1400℃的溫度范圍下,以12~100℃/min的升溫速度加熱,控制氮化硅粉末的比表面積為5~30 m2/g,控制粉末比表面積與氧含量的比值在一定的范圍內。

(2)專利二:適用于兼具高導熱和高強度基板的氮化硅粉制備

專利提出氮化硅燒結體難以兼顧高導熱和高強度,比如具有105~115 W/(m·k)的高導熱氮化硅的三點彎曲強度最高不超過750 MPa,宇部的適用于制備兼具高導熱和高強度的氮化硅基板的氮化硅粉,比表面積為4.0~9.0 m2/g,β相的比例小于40 wt%,氧含量為0.20~ 0.95wt%。

4. 日本三菱綜合材料株式會社

(1)專利一:與由鋁或鋁合金構成的鋁板接合而成的氮化硅基板制備

該專利針對的問題是在LED模塊中,氮化硅基板中有晶相和玻璃相,玻璃相與鋁板的結合性不足,導致與氮化鋁和氧化鋁基板相比,氮化硅基板結合性較差。

專利制備的陶瓷基板具有氮化硅陶瓷主體,通過氮化鋁層或氧化鋁層接合鋁板,陶瓷主體具備氮化硅相及形成于該氮化硅相之間的玻璃相,玻璃相中與氮化鋁層或氧化鋁層的界面?zhèn)炔糠执嬖?/span>Al。

(2)專利二:銅-陶瓷接合體、絕緣電路氮化硅基板制備

該專利針對的問題是在陶瓷基板與銅板的結合中,通常采用活性金屬釬焊法,會出現釬料雜質遷移、反應不充分、存在殘留氣體導致局部放電等導致接合不足或基板劣質化。

三菱的專利提供可靠接合銅部件和陶瓷基板,且耐遷移性優(yōu)異的銅-陶瓷接合體、絕緣電路基板,在銅板與陶瓷基板之間,在陶瓷基板側形成含有活性金屬的氮化物層,這種活性金屬氮化物層包含選自Ti、Zr、Nb及Hf中的一種或兩種以上的活性金屬的氮化物。

總結

從上述日本企業(yè)的技術專利方向可知,目前國外對于氮化硅陶瓷基板的研究重點在于高導熱、高強度、高絕緣、薄型等性能特點,既有突出單一特性,也有兼具某幾種特性的基板以及適用于這些種類基板的氮化硅粉體制備。而在氮化硅陶瓷基板的應用上,主要關注與金屬結合性更好的特型氮化硅陶瓷基板的制備。

整體而言,國外在氮化硅陶瓷基板領域的技術關注點,從早期的高導熱氮化硅基板制造到厚度為0.20~0.80 mm的薄型氮化硅基板制造,以及解決氮化硅基板因安裝導致的翹曲等產業(yè)化問題。

這些專利技術為我國解決氮化硅基板產業(yè)化提供了豐富的技術情報,同時也設置了專利壁壘,我國研發(fā)者可以通過關注參考這些技術方向,縮短技術彎路,盡快促進氮化硅基板產業(yè)化,以滿足我國電動汽車等行業(yè)的迫切需求。

參考來源:

借鑒日本專利技術,促進國內高導熱氮化硅基片產業(yè)化;李貴佳(國家知識產權局專利局材料工程發(fā)明審查部)

粉體圈 小吉

作者:粉體圈

總閱讀量:2431供應信息

采購需求