近些年來,憑借機械強度高、抗壓耐磨、硬度大等優勢,陶瓷材料在商業上的關注度越來越高,在工業生產、航空航天、生物制藥、醫療器械等領域都有大規模的應用。不過由于陶瓷制備成形的成本較高,且加工燒結所需的時間長,不利于設計結構復雜的材料,因此在一定程度上阻礙了它在各領域的發展——此時此景下,不得不說正適合3D打印登場。

與熱塑性材料和金屬相比,陶瓷3D打印小眾許多。但隨著技術的進步,最近的研究項目已經證明陶瓷3D打印的未來應用場景正在不斷擴大。它與傳統模型制作技術相比,主要有以下優勢:

①精度高。目前3D打印成形的精度基本上控制在0.3 mm以下。

②周期短。省略了模具制作的工序,幾個小時甚至幾十分鐘就可以完成一個模型的打印。

③個性化制作成本相對較低。雖然3D打印系統和3D打印材料比較貴,但用來制作個性化產品,制作成本相對就比較低。

④制作材料的多樣性。金屬、石料、高分子、陶瓷材料都可以應用于3D打印。

⑤便攜。3D打印機較傳統設備更易于攜帶。

氧化鋁與3D打印

在常見的陶瓷材料中,氧化鋁具有機械強度高、絕緣電阻大、硬度高、耐磨、耐腐蝕及耐高溫等一系列優良性能,是目前氧化物陶瓷中用途最廣、產銷量最大的陶瓷新材料。憑借上述及顯著的成本優勢,氧化鋁在陶瓷3D打印領域中大受歡迎,是最受關注的打印材料之一。

工藝方面,目前可用于陶瓷3D打印技術包括噴墨打印技術、熔化沉積成形技術、激光固化成形技術、分層實體制造技術和激光選區燒結技術。其中,激光成形的方法有光固化成形技術,分層實體制造技術和激光選區燒結技術,另外2種屬于非激光成形方法。

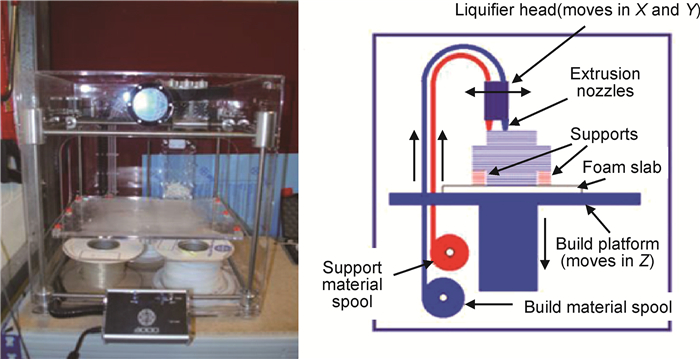

熔化沉積成形技術

采用光固化技術制備的氧化鋁燒結件

另外,由于陶瓷原材料的制備和性能是良好打印效果的關鍵前提,因此為了在成型后依舊表現出氧化鋁陶瓷材料相應的物理性質,行業內多采用噴霧造粒技術制備粒徑在10~150μm的氧化鋁粉體,然后與有機物混合制成漿材、粉材或與其他合金粉末制成粉材,通過各類型3D打印技術打印出具有良好力學性能的氧化鋁打印物,最后進行燒結。

3D打印氧化鋁陶瓷的應用

陶瓷3D打印技術具備的各項優勢,大幅提高了氧化鋁陶瓷的生產效率并降低了生產成本,目前氧化鋁陶瓷3D打印材料已經在建筑、航空航天和電子產品等領域得到了推廣及應用,具體如下:

1.醫療陶瓷

3D陶瓷打印采用氧化鋁制成的陶瓷支架,可廣泛用于臨床醫療和外科方面的骨折和關節軟組織損傷的修復。骨關節軟組織損傷修復工程采用陶瓷支架的設計和制造,使陶瓷支架流體力學的強度和尺寸的精準度都得到了較大的提高,可廣泛用于醫療和關節周圍的骨折和軟組織缺損的填充和修復。

人工牙齒及骨骼植入體

可以說,3D打印在臨床醫學和外科領域的廣泛應用大大提高了醫療和外科關節修復治療的安全性和效率,為多孔生物學界面的設計制造和應用提供了全新的技術解決方案。

2.航空航天

由3D打印零部件技術設計生產的航天航空設備零部件產品具有設計精度高、質量輕、結構規整、力學性能好等優勢,制造生產出結構復雜的光打印零配件,并且可以直接用于航空設備的修復和裝配,方便快捷。

3.化工陶瓷

氧化鋁陶瓷耐腐蝕、耐酸耐堿、耐高溫、化學性質穩定,在化工應用方面也有廣泛的應用。3D打印的氧化鋁陶瓷能夠制作耐腐蝕的精密閥門、特殊催化精密零件等。

4.首飾/工藝品

3D打印可以根據所需打印出各種特定形狀的物體,同時又因為氧化鋁陶瓷本身具有耐磨、硬度高,具有光澤性等特性,因此在珠寶首飾及工藝品領域有著廣泛的應用。

總結

陶瓷3D打印的產業化應用難點在于實現其高效率、高品質的生產,同時高致密度的大型復雜零件的制造也是其亟待解決的問題。但在可觀的市場前景的驅使下,國內對于陶瓷3D打印的研究已逐漸走向成熟,尤其是氧化鋁等常見材料,距離產業化應用已不再遙遠。一旦成功,陶瓷3D打印必能為航空航天、高端武器、電子等高精尖產業帶來無法估量的效益,因此相當值得期待!

資料來源:

3D 打印陶瓷材料的研究與應用,張文毓。

氧化鋁陶瓷的等靜壓成形和3D打印成形,王萌,和嬌嬌,羅娟,楊科偉。

陶瓷3D打印技術及材料研究進展,紀宏超,張雪靜,裴未遲,李耀剛,鄭鐳,葉曉濛,陸永浩。

粉體圈NANA整理

作者:粉體圈

總閱讀量:2469