目前,對于電子器件的散熱和封裝問題,最常用的解決方案是使用導熱灌封膠,導熱灌封膠可將電子元器件在使用過程中產生的熱量有效地傳到殼體,同時還起到固定、防水、防塵和防震的作用。有機硅灌封膠具有良好的脫泡性,與天然橡膠及其他合成橡膠相比,其特殊的硅氧主鏈結構使其在防震性能、電性能、防水性能、耐高低溫性能、防老化性能等方面表現優異,并在航空航天、電子電器、化工、機械、建筑、交通運輸等方面得到了廣泛的應用。

導熱膠的熱導率主要取決于樹脂基體、導熱填料及兩者形成的界面。而導熱填料的種類、用量、粒徑、幾何形狀,混雜填充及表面改性等因素均會對膠粘劑的導熱性能產生影響。

1.對導熱體系的研究

目前,改善導熱灌封膠的導熱性能同時保證低黏度的方法一般是采用導熱粉體的復配和粉體表面處理。有研究者以Al2O3做導熱填料,研究了其不同粒徑的配比及添加偶聯劑對灌封膠性能的影響,發現Al2O3的粒徑越大,灌封膠的熱導率越大,但拉伸強度和扯斷伸長率減小。不同粒徑復配的比例影響導熱系數,對灌封膠的黏度和力學性能影響不大,偶聯劑的加入可提高力學性能,但會降低灌封膠的導熱系數。填料粒徑呈正態分布時,能夠在硅橡膠基體中有效堆積而提高填充量;將不同粒徑的球形填料合理復配使用進一步提高填充量,形成更高效的導熱通路,并具有良好的流動性能。

通過對粉體復配和表面處理改善灌封膠導熱性能

2.對粘接性能的研究

為保證取得良好的粘接效果,常用的方法是向其中加入合適的偶聯劑或增粘劑,但如何使偶聯劑或增粘劑達成與配方體系的適配是產品研發中遇到的實際問題之一。

通常,有機硅灌封膠往往要添加較大量導熱填料以提高其導熱性能,硅微粉、氧化鋁被廣泛使用。以硅微粉為例,硅微粉含有較多表面硅羥基,即使改性處理后的硅微粉表面依然殘留有少量硅羥基;而許多增粘劑分子結構中含有較多烷氧基、羥基、氮等極性基團,極性基團與硅微粉表面羥基很容易形成氫鍵的分子間作用力,導致增粘劑被吸附在硅微粉表面,有效遷移到界面的增粘劑比例降低,從而表現出較差的剪切強度。而填料添加量過大時,也會造成粘度高,增大遷移阻力,從而降低粘接性。

偶聯劑的作用通常是降低導熱填料的表面極性,經硅烷偶聯劑改性后,粉體表面極性降低,與增粘劑分子間作用力減弱,使增粘劑更容易遷移到基材表面,形成良好粘接效果。

擴展閱讀:

3.對阻燃性能的研究

許多有機硅灌封膠具有優異的阻燃性能,這是因為硅橡膠本身就具有較好的阻燃性,并且通過添加阻燃劑等改性手段,可以使得有機硅灌封膠滿足更高的阻燃要求。阻燃劑的發展經歷了漫長的歷史,從鹵系阻燃劑到磷系阻燃劑、氮系阻燃劑,金屬氫氧化物阻燃劑再到近年來膨脹型阻燃劑、納米阻燃劑和生物基阻燃劑。目前采用的阻燃劑是以金屬氫氧化物(如氫氧化鋁)及其無鹵阻燃劑為主。

目前阻燃劑主要以氫氧化鋁及氫氧化鎂的使用為主,通常阻燃填料比例越大其阻燃效果越優,粒徑越小對灌封膠的補強效果越好,增粘效果越明顯,但粘度過大會影響其他性能。當使用單一的氫氧化鋁或者氫氧化鎂作為阻燃劑時,阻燃效果不如采用阻燃劑復配手段,而且采用復配過的阻燃劑,可以使灌封膠的黏度更低。這是由于當溫度達到氫氧化鋁的分解溫度時,首先氫氧化鋁會吸收大量的熱量起到阻燃的效果,當溫度進一步升高,氫氧化鎂脫除水分也會起到一定的阻燃效果,因此二者1:1復配使用可降低阻燃填料的用量,這也保證了汽車電機在運行中出現異常情況時膠體不助燃。

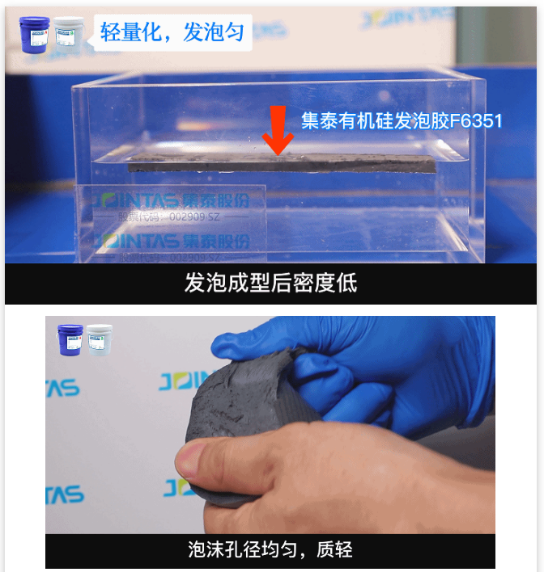

4.對輕量化的研究

隨著新能源汽車的快速發展,新能源電池系統的散熱及保護受到了越來越多的關注,而灌封膠在新能源汽車中的用量不低,在汽車應用中,對于輕量化的要求是必不可少的。現階段各廠家生產的有機硅灌封膠均采用氧化鋁、硅微粉等導熱填料來生產,滿足新能源電池要求的膠比重通常在1.8-2.2g/cm3。如果將膠的比重降至1.6g/cm3以下,則同等體積填充下,膠的重量減少10-30%,以50kg灌封膠用量計算,則可降低5-15kg。

市場上的有機硅灌封膠多以氧化鋁、氫氧化鋁、二氧化硅等作為導熱填料,這些傳統材料難以在保證導熱性能的情況下有效降低比重,目前有企業將低密度材料與導熱填料復配,例如空心玻璃微珠、就有具有低比重和良好導熱性能的硅鋁酸鹽(xAl2O3·ySiO2·zH2O)等。以空心玻璃微珠為例,通常大粒徑的空心玻璃微珠對密度的降低效果更明顯,但同時導致灌封膠整體黏度的增加和導熱系數的降低,合理控制添加量和粒徑的配比,是制備出可滿足電動汽車電池的灌封要求的低密度阻燃導熱灌封膠的關鍵。

另外,源于新能源汽車輕量化需求,電池結構正在經歷著標準模組-大模組、去模組-電池底盤一體化的發展路徑,這一過程中除了一體化對結構膠強度要求提升外,也催生如有機硅發泡膠這類低密度電芯用灌封膠的出現。

圖源集泰股份

5.對防沉降性能的研究

目前,制備抗沉降型導熱有機硅灌封膠主要通過調節導熱填料和外加抗沉降劑兩方面入手。導熱粉體填料的研究主要集中在對形貌控制、粒徑優化、粒子表面修飾以及主料與其他導熱填料的復合;抗沉降劑種類繁多,需根據不同體系需求進行選擇。常用的防沉降劑有納米碳酸鈣、鋰基膨潤土、中空玻璃微珠、氣相法白炭黑、滑石粉、氮化硼、有機凝膠等。

常見的防沉降劑按照作用機理分為假塑性抗沉降劑和觸變性抗沉降劑,二者之間的差別在于外加剪切力撤除后體系結構恢復的速度。氣相二氧化硅、可溶性蓖麻油和聚烯烴漿等假塑性抗沉降劑具有極快的結構恢復速度,在外加剪切力去除后幾乎立即恢復結構,因而有利于材料的防沉降性能,但由于假塑性抗沉降劑剪切恢復太快,黏度較大,會對流平產生不利的影響。為滿足有機硅灌封膠在電子器件灌封時的施工要求,灌封膠需要具有低黏度和良好的流動性,以便保證在產品中的順利灌封,因此常選用剪切恢復相對較慢的觸變性抗沉降劑,在提高預加填料的樹脂部分的抗沉降性能的同時,降低混合后的粘度提高流動性。觸變性抗沉降劑主要有有機膨潤土、聚脲、有機蠟等,在外加剪切力去除后氫鍵以合適的速度逐漸恢復,觸變性沉降劑可以有效改善材料的抗沉降作用,并且具有優異的流動和流平性,目前的觸變性沉降劑多為通過氫鍵形成網絡結構,部分含有N、S等使鉑金中毒的元素,不適用于加成型有機硅膠體系。

總結

目前電子器件在使用過程中發熱越來越多,進而對散熱的要求越來越高,對于高導熱、低粘度、低密度、具有阻燃功能并且粘接可靠的導熱灌封膠的需求是一個趨勢,其中有些性能的共存是個矛盾,如高導熱和低黏度,導熱填料的增加勢必會增加灌封膠的黏度,因而需要選擇不同類型、粒徑的粉體,有的時候還需要對粉體進行表面改性,而偶聯劑的選擇及處理工藝又是粉體表面處理的關鍵步驟,需原料生產廠家與下游應用廠家促進溝通合作,結合使用性的具體需求共同促進導熱灌封膠的性能改進。

參考來源:

1.有機硅導熱灌封膠的研究進展,楊震、李玉潔、趙景鐸、張震、楊瀟珂、張燕紅(粘接);

2.導熱有機硅電子灌封膠的制備與性能研究,李國一、陳精華、林曉丹(有機硅材料);

3.大功率設備用導熱阻燃灌封膠的研制,賈立元、趙潔、劉秋艷(山東化工);

4.導熱阻燃型有機硅灌封膠的制備與性能研究,王寶喜、曹鶴(唐山師范學院學報)。

粉體圈小吉

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:1226