膜分離技術(膜濾法)是一種常見的分離和過濾技術,利用膜的孔隙結構來分離物質。膜是一種薄膜狀的材料,可以選擇性地阻止或允許特定大小或性質的分子通過。根據制作材料的不同,過濾膜分為兩類:一類是以聚偏氟乙烯(PVDF)等高分子材料制成的有機膜;另一類是以無機材料為分離介質制成的陶瓷膜、金屬膜等無機膜。有機膜由于材料的限制,使用一段時間后容易變形,從而導致膜孔徑變化,最終會導致透出液水質不穩定。而無機膜,尤其是以陶瓷膜為代表的無機膜,具備耐酸堿、耐高溫、耐有機溶劑、分離精度高、機械性能好、使用壽命長等優點,因此越來越受到市場的青睞。

陶瓷膜的結構

陶瓷膜是利用氧化鋁、氧化鋯、氧化鈦、碳化硅等原料經特殊工藝制備而成的具有特殊選擇性分離功能的高性能膜材料。

在陶瓷膜的微觀結構上,陶瓷膜有對稱性和非對稱性兩種結構,對稱性陶瓷膜物理結構在各個方向是一致的,在所有方向的孔隙率也相似。非對稱性陶瓷膜一般是由支撐體層、過渡層以及分離層構成的“三明治”結構,孔徑由支撐層到膜層逐漸減小,因此每層發揮的作用也不相同:

1、底部支撐體層:厚度一般在幾毫米左右,孔徑為1-20μm,滲透通量大,主要作用是作為支撐體,提高陶瓷膜整體的機械強度以及為反沖洗提供便利條件;

2、中間過渡層:厚度在10-100μm之間,孔徑為1-5μm,在制備時若將小粒徑的分離膜層直接涂覆于大孔徑的支撐體層上,容易滲入支撐體層,造成支撐體孔隙堵塞,因此,引入了過渡層,幫助膜層與支撐體層更好地結合;

3、膜分離層:為致密陶瓷薄膜,孔徑較小,一般為0.8nm-1μm,厚度在5-30μm之間,是控制陶瓷膜的過濾范圍、分離精度的關鍵部位。

這樣的結構使得非對稱性陶瓷膜能夠利用膜分離層兼顧過濾精度的同時,相比對稱性結構,還能利用支撐體層的高滲透通量更輕松通過反沖技術清除膜表面膜孔內的污物,降低膜堵塞的風險,在實際工業生產中更受歡迎。

對稱性陶瓷膜(左)、非對稱性陶瓷膜結構(右)

從陶瓷膜的整體構型上來看,陶瓷膜有平板、管式2種構型,這兩種構型過濾原理不同,適用范圍也不同。

1、平板式陶瓷膜——高通量過濾

平板式陶瓷膜為中空平板結構,具有很大的過濾面積,因此過濾通量也比較大。過濾時懸浮物被截留在膜片表面并逐漸形成濾餅層,可通過反沖將其去除,濾出液則通過中間孔通道并在膜片密封端被收集。由于平板式陶瓷膜的機械強度較低,比較適合固含量較少或已經過預處理的高通量過濾。

平板式陶瓷膜過濾原理(來源:博鑫精陶)

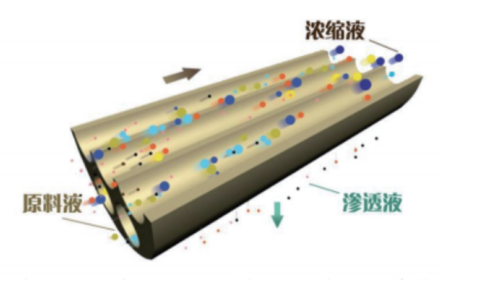

2、管式陶瓷膜——高固含量原水過濾

管式陶瓷膜為管狀多通道結構,該結構使得管式陶瓷膜具有較高的機械強度,能夠承受較大的水流沖擊。管式陶瓷膜的應用是基于“錯流過濾”的原理:原水通過泵平行于陶瓷膜面流動,由于壓力作用水流在陶瓷膜表面產生切向和法向的兩個分力,垂直于膜面的法向力使得小分子濾液經過陶瓷膜上的微小孔隙濾出,平行于膜面的切向剪切力則把無法通過陶瓷膜孔隙的大分子截留物沖刷掉,使污染層保持在一個較薄的水平。基于這個原理,管式陶瓷膜的的濾餅層不易積累,能夠保持過濾的高效、連續運行,但因過濾面積較小,過濾通量也較小,適合固液分離或高固含量原水的過濾。

管式陶瓷膜錯流過濾的原理(來源:迪潔膜)

陶瓷膜制備

1、支撐體層的制備:

支撐體層典型的制備技術主要有擠壓成型、流延成型以及傳統的注漿法。針對結構復雜的管式多通道陶瓷膜的支撐體層常采用擠壓成型技術或注漿法,其中擠壓成型技術較為成熟,制備的支撐體層具有較大的孔隙率、密度和耐壓強度,且孔徑分布集中,過濾通量較大,工業化生產陶瓷膜支撐體最常用的方法。注漿法采用模具制備,技術簡單且靈活性很強,但成型形狀粗糙,注漿時間較長,坯體密度、強度也不高,故很少用在工業生產中。

流延成型技術常用在平板陶瓷膜支撐體層的制備上,可連續生產,生產效率高,制成的坯體性能均一,非常適合大批量平板陶瓷膜的生產。

流延成型示意圖

2、過渡層的制備

過渡層的孔徑介于微濾膜范圍,常采用固態粒子燒結法,該技術是在大顆粒中摻雜小顆粒,利用細小顆粒容易燒結的特點,升至一定溫度使大顆粒間形成連接,其中理想情況為大顆粒間頸部粘接,留有大量貫通孔道,能夠制備出孔徑范圍在10nm一10μm的微濾膜。

但該方法在制膜過程中易出現漿料粒子團聚、架橋等現象,因此使膜層表面很容易形成微裂紋、針孔等缺陷,所以在制備漿料過程中特別注意粉體粒子的分散性能。

3、膜分離層的制備:

膜分離層一般為超濾和納濾膜,通常采用溶膠-凝膠(Sol-gel)技術制備,采用金屬醇鹽作為前驅體,通過快速攪拌制備均勻穩定的漿料涂覆于材料上,經水解、縮合、陳化等反應,形成凝膠。凝膠經干燥、高溫燒結陶瓷化,可以制備出2-20nm 的膜材料。溶膠凝膠工藝簡單,合成溫度低,得到的產品純度高、化學組分均勻,制得的膜孔徑小且孔徑分布范圍窄,但薄膜與基體的附著力較差,對溶膠的配制和多孔金屬基體的要求很高。

溶膠凝膠法示意圖

此外,隨著技術的發展,陽極氧化法、化學氣相沉積法、磁控濺射法等多項工藝也在陶瓷膜分離層的制備上展現出廣闊的前景,并逐步在工業上取得應用。

小結

陶瓷膜因其優異的過濾精度、高機械強度、穩定的化學性質以及較長的使用壽命而備受市場青睞,在陶瓷膜的制備工藝上,除了上述工藝,還逐漸發展出了層層涂覆共燒結法、一步成型燒結法等多項一步成型技術,極大降低了燒結能耗,大幅減少陶瓷膜的制備成本。

參考文獻

1、多孔陶瓷膜制備技術研究進展,范益群,漆 虹,徐南平,南京工業大學膜科學技術研究所,材料化學工程國家重點實驗室

2、無機陶瓷膜的制備,TFT,無機陶瓷膜

粉體圈 整理

本文為粉體圈原創作品,未經許可,不得轉載,也不得歪曲、篡改或復制本文內容,否則本公司將依法追究法律責任。

作者:粉體圈

總閱讀量:1676