氧化鋁薄膜是一種重要的功能薄膜材料,由于具有較高的介電常數(shù)、高熱導(dǎo)率、抗輻照損傷能力強(qiáng)、抗堿離子滲透能力強(qiáng)以及在很寬的波長范圍內(nèi)透明等諸多優(yōu)異的物理、化學(xué)性能,使其在微電子器件、電致發(fā)光器件、光波導(dǎo)器件以及抗腐蝕涂層等眾多領(lǐng)域有著廣泛的應(yīng)用。下文一起來看看它的應(yīng)用案例及工藝手段都有哪些。

一、應(yīng)用案例

1、太能能電池背面鈍化薄膜

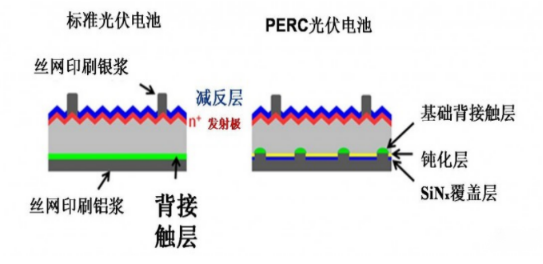

PERC(PassivatedEmitterandRearCell),即鈍化發(fā)射極和背面電池技術(shù),最早在1983年由澳大利亞科學(xué)家MartinGreen提D出,目前正在成為太陽電池新一代的常規(guī)技術(shù),目前,PERC電池的轉(zhuǎn)換效率已達(dá)到20%。PERC技術(shù)是PERC電池的核心工藝,其工作原理是通過電池背面添加的電介質(zhì)鈍化層通過反射部分透過電池但未產(chǎn)生能量的紅光,以此提高轉(zhuǎn)換效率。

圖例:標(biāo)準(zhǔn)光伏電池與PERC電池

PERC電池背面鈍化技術(shù)有多種實(shí)現(xiàn)方法,目前以使用氧化鋁制作背面鈍化薄膜為主流方法。產(chǎn)業(yè)化沉積薄膜的技術(shù)手段主要有以Solaytec、韓華新能源等廠商為代表的原子層沉積(ALD)方式,及以瑞士MeyerBurger為代表的板式(PECVD)沉積方式。

圖例:安裝于美國德克薩斯州發(fā)電站的韓華太陽能光伏組件

2、食品/藥品/電子封裝等高阻隔薄膜

當(dāng)在有機(jī)薄膜表面沉積納米級(jí)的無機(jī)物后,PVC中鄰苯類的增塑劑遷移量將由基膜的16.2%下降到2.4%,低于歐盟3%的標(biāo)準(zhǔn),食品安全性大大提高。阻隔包裝是指采用具有阻隔氧和水蒸汽滲透的材料對產(chǎn)品進(jìn)行包裝,以達(dá)到延長食品、藥品、化妝品和對環(huán)境敏感的物品的保質(zhì)期和貨架壽命的目的,確保其在貯存、運(yùn)輸和商品分銷時(shí)保鮮、保味、保質(zhì)和安全。

第一代阻隔包裝材料主要為有機(jī)薄膜,如PE、PP、PET、PVDC、PVC等。其使用方便、成本低、用量大,但是較低的阻隔性能使其應(yīng)用范圍受到限制。第二代阻隔包裝材料采用鋁箔或蒸鍍薄膜鋁作為阻隔層。這類阻隔薄膜的工藝相對簡單,對空氣、水分阻隔性也較高,如在PET、BOPP等膜上鍍3~5μm鋁膜,可使O2透過率下降10倍以上,水蒸汽透過率下降6~8倍。第三代阻隔包裝材料,即在有機(jī)薄膜表面蒸鍍或化學(xué)氣相沉積氧化物高阻隔薄膜。

鍍氧化硅和鍍氧化鋁薄膜透明性好,阻氧、阻濕等性能非常優(yōu)秀,但由于設(shè)備投資極其昂貴,加之加工技術(shù)難度很高,故產(chǎn)品成本極高。

產(chǎn)品案例:

圖例:Barrialox?是一種無色透明的阻隔膜,通過在PET薄膜上沉積氧化鋁制成,可有效阻擋氧氣和水蒸氣。用于各種應(yīng)用,例如蒸煮袋;非導(dǎo)電(適用于微波和金屬探測器);非導(dǎo)電(適用于微波和金屬探測器)(來源:TORAYAdvancedFILM)

3、機(jī)械領(lǐng)域中的應(yīng)用

氧化鋁薄膜機(jī)械強(qiáng)度高、硬度高(莫式硬度9)、耐磨、抗蝕、高溫穩(wěn)定性好、化學(xué)惰性強(qiáng)被廣泛應(yīng)用于工模具和機(jī)械零件得到廣泛應(yīng)用。磨損是機(jī)械系統(tǒng)失效的主要原因之一,通過在零件表面涂上耐磨的氧化鋁陶瓷涂層可以讓零件具有優(yōu)秀的抗磨損能力。

汽車發(fā)動(dòng)機(jī)活塞的磨損比較嚴(yán)重,需要經(jīng)常更換,既不方便又不經(jīng)濟(jì)。將活塞環(huán)槽上鍍上一層陶瓷膜,使之耐磨性得到提高,從而延長使用壽命。這種方法應(yīng)用于重載柴油機(jī)活塞上將更有實(shí)際意義。

具有各種類型氧化鋁涂層,例如純?chǔ)?Al2O3、κ-和α-Al2O3的混合物以及極粗粒化的α-Al2O3涂層的硬質(zhì)合金切削刀具已以工業(yè)規(guī)模生產(chǎn)許多年。

氧化鋁薄膜的氫氣滲透率極低,鍍于在氫氣環(huán)境中工作的設(shè)備表面,可有效防止氫脆現(xiàn)象的發(fā)生。

其他

杜邦公司(DuPont)采用ALD(原子層沉積法)制備厚度25nm的氧化鋁薄膜作為有機(jī)電致發(fā)光二極管(OLED)的氣體擴(kuò)散阻隔層,大大地提高了OLED的發(fā)光壽命;美國Corning公司在DLP顯示芯片DMD的封裝中采用ALD的氧化鋁薄膜作為密封層等;氧化鋁薄膜因其折射率低,透光范圍寬,是一種常用的增透薄膜材料;和其他薄膜材料組成的紅外反射膜系可以透過可見光,反射紅外光,對人體能起到保護(hù)作用,廣泛用于汽車及建筑物的玻璃表面;氧化鋁薄膜作為一種寬禁帶發(fā)光材料,發(fā)光范圍較大,可實(shí)現(xiàn)平板顯示的全色顯示,在平板顯示中具有廣闊的應(yīng)用前景。

二、工藝手段

氧化鋁薄膜的制備方法有很多種,如:磁控濺射、離子束輔助沉積(IBAD)、脈沖激光沉積(PLD)、電子束物理氣相沉積、化學(xué)氣相沉積(CVD)、原子層沉積(ALD)和溶膠-凝膠(Sol-Gel)等。

1、物理氣相沉積

A、磁控濺射沉積

磁控濺射具有濺射鍍膜速度快,膜層致密,附著性好等特點(diǎn),很適合于大批量,高效率工業(yè)生產(chǎn)等顯著優(yōu)點(diǎn)應(yīng)用日趨廣泛,成為工業(yè)鍍膜生產(chǎn)中最主要的技術(shù)之一。濺射鍍膜的原理是稀薄氣體在異常輝光放電產(chǎn)生的等離子體在電場的作用下,對陰極靶材表面進(jìn)行轟擊,把靶材表面的分子、原子、離子及電子等濺射出來,被濺射出來的粒子帶有一定的動(dòng)能,沿一定的方向射向基體表面,在基體表面形成鍍層。用這種技術(shù)制備氧化鋁膜時(shí)一般都以純鋁為靶材,濺射用的惰性氣體通常選擇氬氣(Ar),因?yàn)樗臑R射率最高。用氬離子轟擊鋁靶并通入氧氣,濺射出的鋁離子和電離得到的氧離子沉積到基片上從而得到氧化鋁膜。

按磁控濺射中使用的離子源不同,磁控濺射方法有以下幾種:①直流反應(yīng)磁控濺射;②脈沖磁控濺射;③射頻磁控濺射;④微波-ECR等離子體增強(qiáng)磁控濺射;⑤交流反應(yīng)磁控濺射等。目前國際上最廣泛使用的是脈沖非平衡磁控濺射方法,這主要是因?yàn)閭鹘y(tǒng)磁控系統(tǒng)中存在制備大面積、多組分、致密、高質(zhì)量薄膜的困難問題,而利用非平衡磁控系統(tǒng)就可有效解決此問題。

B、真空蒸發(fā)沉積

真空蒸發(fā)法是最簡單的一種物理氣相沉積方法,可在各種基底上沉積氧化鋁薄膜,蒸發(fā)材料為氧化鋁化合物。用一定能量的電子束轟擊(或采用高頻磁場加熱或激光束聚焦)氧化鋁陶瓷使其氣化,在襯底表面凝結(jié)成膜。真空蒸發(fā)方法簡單便利、易于操作、成膜速度快、效率高,但形成的薄膜與基底結(jié)合較差,工藝重復(fù)性不佳。

C、脈沖激光沉積(PLD)

PLD是將準(zhǔn)分子脈沖激光器所產(chǎn)生的高功率脈沖激光束聚焦作用于鋁靶表面,使鋁靶表面產(chǎn)生高溫及熔蝕,并進(jìn)一步產(chǎn)生高溫高壓等離子體,這種等離子體定向局域膨脹發(fā)射并在襯底上沉積而形成氧化鋁薄膜。脈沖激光沉積技術(shù)具有很多優(yōu)點(diǎn),主要包括沉積速率高、過程容易控制等,但該方法也存在沉積過程能量高、沉積面積小等缺點(diǎn)

D、微弧氧化沉積

微弧氧化又稱為等離子體氧化或陽極火化沉積,它不同于普通的陽極氧化,而是一種在Al、Mg、Ti、Zr等有色金屬表面上,于非法拉第區(qū)進(jìn)行火化放電,原位生長陶瓷氧化膜的新技術(shù)。放電瞬間高溫可達(dá)8000K以上,生成一種性能類似于燒結(jié)碳化物的氧化鋁陶瓷膜。這種方法的特點(diǎn)是膜的耐磨性好,但膜表面粗糙。

E、電子束物理氣相沉積

將氧化鋁細(xì)粉與粗粉按一定比例混合制成氧化鋁陶瓷棒,作為蒸發(fā)源。用一定能量的電子束轟擊氧化鋁陶瓷棒使其蒸發(fā),在襯底上沉積得到氧化鋁膜。這種方法嚴(yán)格控制的工藝參數(shù)較少,操作和控膜生長相對容易,制備的薄膜不會(huì)產(chǎn)生很多不可控雜質(zhì),適合制備熱阻擋層。

2、化學(xué)氣相沉積

A、等離子體增強(qiáng)化學(xué)氣相沉積PECVD

等離子體增強(qiáng)化學(xué)氣相沉積(PECVD)技術(shù)是利用低溫等離子體作能量源,襯底置于低氣壓下輝光放電的陰極上,利用輝光放電(或加發(fā)熱體)使襯底升溫到預(yù)設(shè)的溫度,然后通入適量的反應(yīng)氣體,經(jīng)一系列化學(xué)反應(yīng)和等離子體反應(yīng),在襯底表面形成固態(tài)薄膜。

氧化鋁薄膜的制備是將攜帶有鋁的化合物的氬氣與反應(yīng)氣體氧氣混合進(jìn)入反應(yīng)室,借助等離子體的能量發(fā)生化學(xué)反應(yīng)或等離子體反應(yīng)沉積生成薄膜。PECVD與其它CVD方法區(qū)別在于等離子體中含有大量高能量的電子,可以提供過程所需的激活能,電子與分子的碰撞可以促進(jìn)氣體分子的分解、化合、激發(fā)和電離,生成活性很高的各種化學(xué)基團(tuán),顯著降低薄膜沉積所需的溫度。PECVD法可在低溫下穩(wěn)定連續(xù)地成膜,熱損失小,抑制了與基片物質(zhì)的反應(yīng)。

B、液體源化學(xué)氣相沉積

這種技術(shù)是指將含鋁的有機(jī)金屬物溶解在有機(jī)溶劑中作為液體源,然后將這種源用超聲波噴射以氣霧劑的形式或溶滴注入的形式引入到反應(yīng)室中進(jìn)行沉積得到氧化鋁膜。第一種形式適合沉積用于磁存儲(chǔ)和氣體傳感器上的膜,后者適合沉積電介質(zhì)膜.

C、金屬有機(jī)物化學(xué)氣相沉積

MOCVD基本原理是采用Ⅲ、Ⅱ族元素的有機(jī)化合物和Ⅴ、Ⅵ族元素的氫化物等作為生長源材料以熱分解反應(yīng)在襯底上進(jìn)行氣相外延生長族化合物半導(dǎo)體以及它們的多元固溶體的薄層單層。

MOCVD方法制備氧化鋁薄膜是將鋁的金屬有機(jī)物氣化后利用載氣(一般為氬氣)通入反應(yīng)室和氧氣發(fā)生化學(xué)反應(yīng),反應(yīng)的生成物沉積到襯底上從而形成氧化鋁薄膜。目前用于制氧化鋁薄膜的MOCVD方法主要有3種:低壓MOCVD、等離子體增強(qiáng)MOCVD和光輔助MOCVD。

MOCVD方法的優(yōu)點(diǎn)是:可以合成組分按任意比例組成的人工合成材料,沉積速率高,均勻性好,重復(fù)性好,沉積溫度低,所有工藝參數(shù)都可獨(dú)立控制;缺點(diǎn)是存在原材料的純度、穩(wěn)定性及毒性問題。

3、溶膠-凝膠法

溶膠-凝膠法(Sol-Gel)的基本原理是將金屬醇鹽或無機(jī)化合物溶于溶劑中形成均勻的溶液,溶質(zhì)與溶劑產(chǎn)生水解或醇解反應(yīng),反應(yīng)生成物聚集成幾個(gè)納米左右的粒子并形成溶膠,進(jìn)行涂膜處理,經(jīng)凝膠化及干燥處理后得到干凝膠膜,再經(jīng)熱處理生成氧化物或其它化合物固體的方法。利用溶膠-凝膠法(Sol-Gel)制備氧化鋁薄膜時(shí),通常以鋁醇鹽為先驅(qū)物,水為溶劑,硝酸(或鹽酸)為膠溶劑。

溶膠凝膠法制備薄膜的方法有:浸漬法;旋覆法;噴涂法和簡單刷涂法等。溶膠凝膠法的優(yōu)點(diǎn)是工藝設(shè)備簡單,可以大面積在各種不同形狀、不同材料的基底上制備薄膜,可有效控制薄膜成分及微觀結(jié)構(gòu)。缺點(diǎn)是制得的薄膜與基體結(jié)合力差,成本相對較高,制備過程時(shí)間較長。

4、原子層沉積(ALD)

原子層沉積(Atomiclayerdeposition,ALD),又稱原子層外延方法,最初是由芬蘭科學(xué)家提出并用于多晶熒光材料ZnS:Mn以及非晶Al2O3絕緣膜的研制,這些材料是用于平板顯示器。原子層沉積技術(shù)由于其沉積參數(shù)(厚度,成份和結(jié)構(gòu))的高度可控性,優(yōu)異的沉積均勻性和一致性等特點(diǎn),使得其在光學(xué)與光電子薄膜領(lǐng)域具有廣泛的應(yīng)用潛力,最近幾年引起了高度關(guān)注。

原子層沉積是一種可以將物質(zhì)以單原子膜形式一層一層的鍍在基底表面的方法。原子層沉積ALD與普通的化學(xué)沉積CVD有相似之處。但在原子層沉積過程中,新一層原子膜的化學(xué)反應(yīng)是直接與之前一層相關(guān)聯(lián)的,這種方式使每次反應(yīng)只沉積一層原子,單原子層沉積,又稱原子層沉積或原子層外延。

ALD技術(shù)與CVD技術(shù)對比

由于具有這些沉積特性,原子層沉積技術(shù)具有沉積大面積均勻薄膜,膜厚納米級(jí)可控生長,低溫條件沉積,適合各種復(fù)雜基底(如高深寬比的結(jié)構(gòu))的優(yōu)異性能。這些獨(dú)特的優(yōu)勢使原子層沉積技術(shù)在大規(guī)模集成電路、新型能源、催化劑,儲(chǔ)能材料等方面均有著重要的應(yīng)用前景。

編輯:粉體圈Alpha

本文為粉體圈原創(chuàng)作品,未經(jīng)許可,不得轉(zhuǎn)載,也不得歪曲、篡改或復(fù)制本文內(nèi)容,否則本公司將依法追究法律責(zé)任。

作者:粉體圈

總閱讀量:1876供應(yīng)信息

采購需求