分散染料是隨著疏水性纖維(人造纖維)的發(fā)展而發(fā)展起來的一類染料,是一類分子比較小、結(jié)構(gòu)上不帶水溶性基團的染料,它在染色時必須借助于分散劑,才能將染料均勻地分散在染液中,是染料行業(yè)里最重要和主要的一大類,主要用于滌綸及其混紡織物、醋酯纖維等的印染。

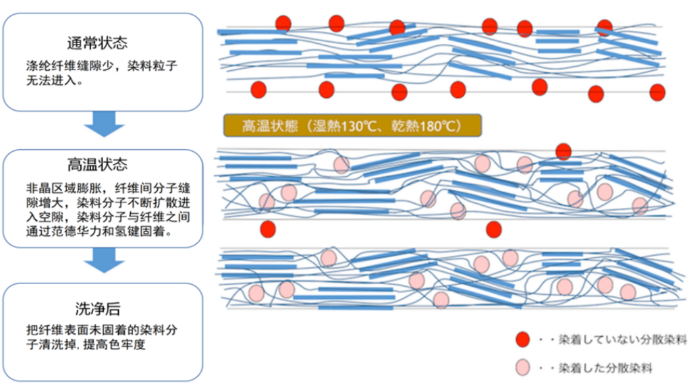

分散染料上染機理:它的上染機理與水溶性染料完全不同,染料和纖維之間不存在化學鍵反應,而是在高溫條件下纖維膨脹,以孔道沉積的方式進入纖維內(nèi)部,利用分子間產(chǎn)生引力和氫鍵固著,完成上染過程。

一、粉狀分散染料VS液體分散染料

普通粉狀分散染料加工過程為:將分散染料濾餅、分散劑和水混合并打漿預分散,再經(jīng)砂磨機研磨粉碎,最后噴霧干燥得粉狀或顆粒狀染料成品。這類分散染料劑型由于便于儲存和運輸,被廣泛使用,但粉狀分散染料也存在一些問題:

1、粉塵污染:在生產(chǎn)和使用過程中容易產(chǎn)生粉塵,對操作環(huán)境影響較大;

2、能耗高:在噴霧干燥過程中要消耗大量能源,而干燥后的染料又要分散到水中使用,不利于節(jié)能減碳;

3、殘液COD值高:在粉狀分散染料的制備過程中,除了有效染料成分外,還必須加入大量分散劑,以保證染料在噴霧干燥及后續(xù)儲存過程中的耐熱穩(wěn)定性和再分散性。這些助劑在染色后全部進入廢水中,增加水中的COD,增加印染企業(yè)三廢處理成本;

4、不利于自動計量和輸送等智能印染過程,需要事先配成液體分散液才可自動計量和輸送【1】。

針對上述痛點,更為環(huán)保的液態(tài)劑型分散染料(液體分散染料)被業(yè)內(nèi)普遍視為更優(yōu)路徑。早在20世紀六十年代,國外許多染料制造公司就開始研制和生產(chǎn)液體分散染料,由于加工設(shè)備及分散劑水平的限制,染料顆粒無法研磨得很細,平均粒徑在lμm左右,產(chǎn)品儲存期比較短,通常為90天,很容易發(fā)生沉淀,而且普遍染料強度普遍較低,因此應用優(yōu)勢并不顯著。隨著超細濕磨粉體技術(shù)及高效分散劑體系的成熟,“閉路”粒徑控制與低溫控黏濕磨協(xié)同實現(xiàn)高效界面穩(wěn)化,使粒徑分布更窄、返粗更慢、貨架期更長,從而為液體分散染料的規(guī)模化、穩(wěn)定化應用奠定了工藝基礎(chǔ)。

與粉狀分散染料相比,液態(tài)分散染料的最大特點是:在較低分散劑用量下即可獲得穩(wěn)定、細膩的分散體系,并實現(xiàn)更高的染料利用率。實際配方中,分散劑的投加通常僅為染料濾餅重量的約10%–25%。這為織物印花/染色的少水洗或免水洗工藝提供了條件——在不進行還原清洗的情況下,也能達到接近或等同于常規(guī)分散染料“還原清洗后”的牢度要求,從源頭顯著降低印染廢水排放,契合節(jié)能與環(huán)保方向。

同時,液態(tài)分散染料可泵送輸送、便于在線過濾與自動化計量,有利于構(gòu)建密閉化、連續(xù)化的生產(chǎn)與上機體系,并在原料端—生產(chǎn)端—應用端實現(xiàn)更好的環(huán)保一致性與批次穩(wěn)定性。

二、高效分散與超細化的組合拳

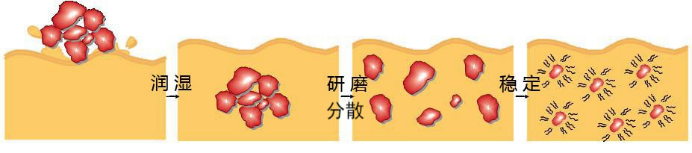

液體分散染料就是把難溶于水的分散染料微粒在分散劑作用下穩(wěn)定地分散在水里形成的分散體系。它在物理化學上更接近懸濁液/膠體之間的亞微米分散體系:粒子做得足夠小、穩(wěn)定劑足夠好時,會表現(xiàn)出很多膠體特征;粒子偏大或聚集時,更像渾濁液(懸濁液)。液體分散染料的制備包含“①潤濕—②解聚—③穩(wěn)分散”這三個關(guān)鍵過程。首先要解決分散染料潤濕性差的問題,其次是將分散染料濾餅有效地研磨粉碎成微小顆粒,最后將微小分散染料粒子穩(wěn)定分散在水中。

1、高效分散劑體系

陰離子型分散劑目前廣泛用于粉狀與常規(guī)液體分散染料。其主要靠靜電斥力發(fā)揮分散作用,單獨使用的分散能力相對有限,因此配方用量常年偏高。高投加帶來下游印染廢水COD升高、處理難度加大。對于液體劑型,要獲得長期穩(wěn)定且高固含的分散體系,僅依賴傳統(tǒng)陰離子分散劑遠不足夠,需引入多組分協(xié)同,引入多重穩(wěn)定機制了來滿足儲存及運輸穩(wěn)定性的要求。

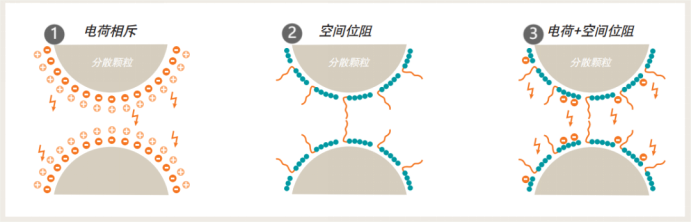

顆粒在分散液中的穩(wěn)定機制:①靜電穩(wěn)定機制;②空間位阻;③靜電空間位阻穩(wěn)定(圖源:贏創(chuàng))

在液體分散染料的制備中,常用分散劑主要包括陰離子型、非離子型和高分子超分散劑。三者各有特點,往往需要復配使用,才能兼顧研磨效率與產(chǎn)品長期穩(wěn)定性。

①陰離子分散劑--降低體系粘度/潤濕/助磨

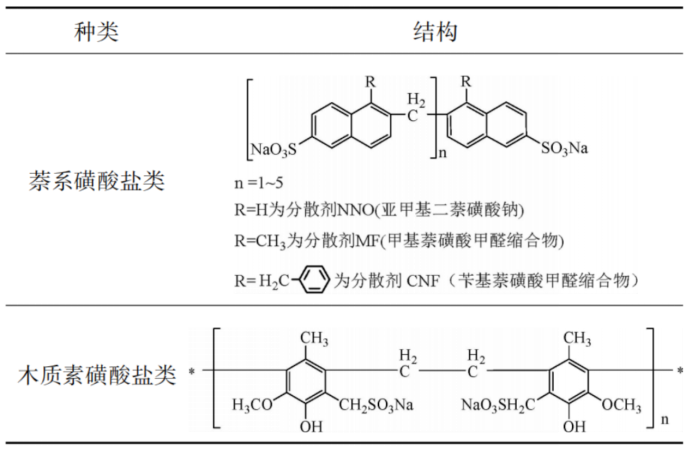

陰離子分散劑以萘系磺酸鹽(如NNO、MF類縮合物)和木質(zhì)素磺酸鹽為代表,主要通過靜電斥力(提高顆粒表面Zeta電位)抑制團聚與絮凝。其極性基團((如磺酸基)與水分子強作用,可顯著降低體系表/界面張力與初始黏度,從而促進疏水染料顆粒的潤濕與快速解團,提高預分散與濕磨傳能效率。

在現(xiàn)代聚酯印花中,分散染料以合成糊料為主流,常用類型包括丙烯酸/聚丙烯酸鹽類、聚丙烯酰胺、聚氨酯締合型等。需要注意的是,含陰離子型表面活性劑的液體分散染料不宜與此類合成糊料同用:陰離子表活及其中的電解質(zhì)會提高體系離子強度,削弱合成糊料的電荷膨脹與水化,導致降黏與流變失控,在實際印花中表現(xiàn)為滲化(邊界發(fā)虛、走漿)。因此印花專用染料更偏向低陰離子、以非離子/高分子位阻為主的設(shè)計。

②非離子分散劑--潤濕/協(xié)同穩(wěn)化/提升耐鹽耐溫性能

非離子分散劑以脂肪醇聚氧乙烯醚(AEO類)、蓖麻油聚氧乙烯醚、EO/PO 嵌段共聚物、烷基多糖苷(APG)等為代表,其分子在水中不電離,主要依靠位阻作用來實現(xiàn)分散穩(wěn)定。其分子結(jié)構(gòu)通常由疏水錨定段(烴鏈或芳香基)與親水聚醚鏈段組成,能夠牢固吸附在染料顆粒表面并向水相伸展形成“刷層”,在顆粒相互靠近時通過熵斥力和滲透排斥阻止再聚。

非離子分散劑借助位阻作用提供穩(wěn)定性,潤濕能力強,對疏水性染料顆粒特別有效;同時具有較好的耐鹽、耐硬水性能。與陰離子分散劑協(xié)同時可形成“電–位阻雙穩(wěn)”,提高體系的儲存穩(wěn)定性。小分子非離子提供的“刷層”較薄,單獨使用難以防止長期返粗→需與高分子超分散劑協(xié)同。

③超分散劑--帶錨定基團/抑制返粗

“超分散劑”并非嚴格學名,而是行業(yè)從路博潤(Lubrizol)旗下的“Hyperdispersant”類產(chǎn)品沿用下來的俗稱,指的是以聚合物為主體的高效分散劑(相對分子質(zhì)量常見約1000–10000),其分子結(jié)構(gòu)上含有溶劑化鏈與錨固基團兩個部分,這兩部分的性能和功用均不相同。因此超分散劑也叫聚合物分散劑(這是學術(shù)和專利文獻里最常用的規(guī)范叫法,強調(diào)它與小分子分散劑的區(qū)別),最早在顏料體系中成熟,隨后遷移到“顆粒態(tài)分散”邏輯相同的液體分散染料。

超分散劑多為梳形或嵌段共聚物(如丙烯酸酯-聚醚、聚酯-聚醚、聚氨酯-聚醚類),分子結(jié)構(gòu)中兼具疏水錨定基和親水可溶鏈段。它們吸附在染料顆粒表面時,疏水段緊密錨定在顆粒上,而長鏈親水段伸入水相,形成厚實且持久的位阻層,因此能顯著提升分散體系的長期穩(wěn)定性。

整體而言:陰離子分散劑負責快速解團與降黏,非離子分散劑提供潤濕與耐鹽協(xié)同,高分子超分散劑確保長期穩(wěn)化。三者復配可兼顧研磨效率、產(chǎn)品強度與儲存穩(wěn)定性,同時減少分散劑總用量,降低環(huán)保壓力。

2、超細濕磨技術(shù)

液體分散染料要想分散穩(wěn)定、應用出色,關(guān)鍵在于粒度小且分布窄,;歸根到底,就是把研磨環(huán)節(jié)打造成可控的“粒徑工程”。濕磨研磨技術(shù)的諸多進步,都為這一目標做出了貢獻。

①在線分散機--高效潤濕分散

良好的潤濕是高效研磨分散的前提,因此在進行分散染料細化之前,需要對材料進行預分散。在線分散設(shè)備是行業(yè)內(nèi)廣泛使用的一種高效的無塵固液混合分散技術(shù),被廣泛用于研磨前段的預分散,可以大大提升整體研磨過程的研磨效率。

在線分散設(shè)備通過循環(huán)泵驅(qū)動形成高速流場,在分散腔內(nèi)產(chǎn)生負壓(文丘里自吸效應),實現(xiàn)粉體的密閉、近零損失吸入;物料在特制定—轉(zhuǎn)子間隙中承受高剪切與強湍流,迅速完成粉體潤濕、解團與均勻分散,產(chǎn)出可泵送的穩(wěn)定預分散漿體;而粒徑的進一步細化與分布收窄由后續(xù)砂磨段完成。

②超細研磨介質(zhì)--打破機械研磨粒度下限

超細研磨介質(zhì)的應用把機械法制備粉體的下限突破了1μm以下,業(yè)界已有最小氧化鋯磨介尺寸為0.03mm,搭配砂磨機及適當?shù)难心スに嚳梢垣@得80nm以下的粉體。分散染料的細化通常由砂磨機完成,要把粒徑推進到亞微米并收緊尾端,不是單靠“重珠猛打”,而是讓應力強度×碰撞頻率同時到位:小珠更容易“抓住”細顆粒,大珠(高密度)單次沖擊更強,兩者需要分段配合。染料體系普遍黏、粘、難開團,因此研磨介質(zhì)要有足夠密度和韌性,氧化鋯陶瓷(高比重、耐磨、化學惰性)成為行業(yè)常用選擇。

普通(非噴墨)高濃分散染料的研磨目標粒徑通常在0.2–0.8μm,量產(chǎn)中采用的氧化鋯磨介尺寸多為0.3–0.8mm。用于噴墨的分散染料(墨水)對尾端更嚴(常見D90≤0.20–0.25μm),因此有時會用到0.1mm微珠。但珠徑越小,越容易出現(xiàn)漏珠(走珠)、篩口架橋/壓降飆升、通量下降等問題,所以必須配合更可靠的珠料分離結(jié)構(gòu),并在研磨中段用少量補加“錨定”分散劑,否則界面不穩(wěn)、細化顆粒易發(fā)生返粗(再團聚/奧斯特瓦爾德熟化導致的粒徑回彈),尾部拖長且能耗上升。

③水冷結(jié)構(gòu)+彈性懸架--控溫研磨技術(shù)

在液體分散染料的超細濕磨中,為在高固含/高黏條件下得到窄粒徑分布且不返粗,設(shè)備采用水冷結(jié)構(gòu)+彈性懸架的協(xié)同設(shè)計:水冷(夾套/換熱器)及時帶走研磨產(chǎn)生的熱量,將料溫穩(wěn)定在設(shè)定窗口;彈性懸架以彈性支座/聯(lián)軸器與自對中支撐吸振、隔振、減沖擊,避免轉(zhuǎn)子—定子或研磨介質(zhì)產(chǎn)生局部干摩擦熱點,由此抑制料溫爬升與晶型再析出/團聚。

④在線粒度監(jiān)測系統(tǒng)--閉環(huán)控粒、提一致

可控的“粒徑工程”當然少不了粒度的實時監(jiān)控技術(shù),將粒度檢測系統(tǒng)“搬”到生產(chǎn)車間、將自動取樣裝置“接”在生產(chǎn)線上,自動實時監(jiān)測管線內(nèi)的粒度數(shù)據(jù),并通過專用接口同步反饋給生產(chǎn)設(shè)備,從而實現(xiàn)工藝閉環(huán);對穩(wěn)住批間一致性、避免長尾與過磨、降低能耗與介質(zhì)磨耗具有直接作用。

不過值得注意的是,在線粒度監(jiān)控系統(tǒng)由于其是在生產(chǎn)線上使用的,其應用環(huán)境與實驗室相比是非常惡劣的,并不是簡單的將實驗室產(chǎn)品搬到車間來這么簡單,因此它會有許多匹配應用環(huán)境的工程化細節(jié),使其“粉塵多、振動強、溫漂大、信號噪聲高”的現(xiàn)場穩(wěn)定工作。目前此類系統(tǒng)已有多款商業(yè)化產(chǎn)品。

參考資料

1、液體分散染料的應用現(xiàn)狀及發(fā)展趨勢,中國印染行業(yè)協(xié)會聯(lián)合.《中國印染行業(yè)綠色發(fā)展報告》2022

粉體圈編輯Alpha

作者:粉體圈

總閱讀量:27供應信息

采購需求