在現代制造業中,3D打印技術可以通過高功率激光等高能電子束與合金粉末、絲材等原材料的交互作用,進行原位熔化-快速凝固-逐層堆積,從而直接從數字模型一步實現金屬的成形制造,不僅材料利用率高,而且靈活度極高,特別適合小批量、個性化產品的生產,在航空航天、核電、化工、民用等諸多領域引起了廣泛關注。其中,3D打印金屬粉末是實現高性能金屬零部件制造的重要材料之一,其質量直接關系到最終產品的性能,不僅要有良好的可塑性,而且對粒徑、粒度分布、流動性,以及球形度等各個方面也有著較高的要求,因此在制備完成后對其進行一系列嚴格的檢測與評價是十分必要的。

一、化學成分檢測

化學成分決定了材料的基本屬性,當C、O等非金屬雜質含量過高時,將顯著降低顆粒在液相金屬中的潤濕性,引起成形過程中的球化效應及凝固微裂紋,而導致工件力學性能的降低,因此3D打印用金屬粉末成分的精確檢測是保證3D打印工件成分準確、組織與性能優異的基礎。

金屬化學成分檢測方法的原理主要基于化學和物理學的原理。化學分析法通過化學反應來確定金屬的組成成分,物理方法則利用物質的光學、電學、磁學等性質進行分析,如光譜分析、質譜分析等。通常3D打印金屬粉體主要采用光譜分析法和化學分析法進行成分檢測。

1.光譜分析

每種原子內的能級軌道都不相同,吸收或者輻射出來的能量不一致,呈現出來的光譜也就不一致。因此,可以根據每種物質的光譜來鑒別物質和確定它的組成成分。以下是常用的幾種光譜分析法:

(1)原子吸收光譜法(AAS):吸收光譜法是根據物質對不同波長的光具有選擇性吸收而建立起來的一種分析方法,不需要對物質進行激發就可以直接測定70多種金屬元素,同時其具有較高的靈敏度和準確性,適用于痕量金屬元素的測定。

吸收光譜

(2)電感耦合等離子體發射光譜法(ICP-AES):該方法是物質通過電感耦合等離子體激發被測樣品,之后獲取其激發態躍遷至基態或低能態時產生的發射光譜,通過查找光譜中某些元素所產生的特征線,并分析譜線強度,即可對物質含量進行快速分析,適用于多種金屬元素的同時測定,不過對于惰性氣體、鹵素等非金屬元素的靈敏度較低。

發射光譜顯示光譜中的彩色線條

(3)X射線熒光光譜法(XRF):該技術利用原級X射線激發被測樣品,樣品中的原子會放射出X射線熒光,然后根據樣品發射出的X射線能量來確定樣品的元素種類和含量,可以分析Be(4)~U(92)之間所有元素,含量范圍從PPM水平到100%。具有分析速度快、精密度高、不破壞樣品等特點。

2.化學分析

化學分析法通過測量化學反應前后物質質量、生成或消耗的氣體、或者反應所用試劑溶液的濃度和體積變化來來確定元素的含量。化學分析法適用性廣,幾乎可以分析所有類型的樣品,包括固體、液體和氣體,同時對于一些簡單的化學反應,所需的試劑和設備較為簡單且成本不高。不過流程比光譜分析法較多,工作量較大,且不適用于快速分析。

二、粉末粒度及粒度分布

粉末床熔融技術是目前應用最廣泛的金屬3D打印技術,其主要流程為在一個鋪有薄層金屬粉末的平臺上,通過激光或電子束按照預定的路徑掃描,選擇性地熔化粉末材料。熔化后的材料迅速冷卻并凝固,形成固體層。一般來說,粉末顆粒小則表面積大,直接吸收的能量多,更容易升溫熔化,越有利于燒結過程的順利進行,成形質量越好。同時顆粒細小的粉末之間空隙較小,松裝密度高,成形后零件致密度高,因此有利于提高產品的強度和表面質量。但是顆粒過小時,粉末容易相互粘附團聚,妨礙顆粒相互運動,流動性較差,容易造成鋪粉不均,所以3D打印使用的金屬粉末往往并不要求顆粒大小一致,而是選擇恰當的粒度與粒度分布以達到預期的成形效果。

目前,金屬粉末的粒度分布主要通過激光粒度分析儀分析,不僅能夠分析0.1μ~ 2000μm范圍內的粒度及粒度分布,而且具有所需樣品少,快速的突出優勢。

丹東百特Bettersize2600激光粒度分析儀

三、粉體形貌檢測

在3D打印過程中,金屬粉體的形貌檢測至關重要,因為粉末顆粒的形狀直接影響其流動性、堆積密度、打印精度和表面質量,以及熔化和冷卻行為。球形或近球形的粉末顆粒之間的接觸面積遠遠小于非球形顆粒,顆粒間的摩擦較小,因此通常具有更好的流動性,可以提高打印層的平整度和密實度,形成光滑的表面;而不規則形狀的粉末顆粒可能導致流動性變差、堆積密度降低、表面粗糙和微觀結構不一致,影響最終產品的強度。目前粉末形貌觀測通常借助用掃描電子顯微鏡。

3D打印金屬粉末SEM圖(來源:頂立科技)

四、粉末松裝密度和振實密度

1.松裝密度

松裝密度是粉末試樣自然地充滿規定容器時,單位容積的粉末質量。自然填充狀態下的體積就是顆粒體積+顆粒上的開孔和閉孔體積+顆粒間空隙體積。測定金屬粉末的松裝密度有助于了解粉末的堆積性質和流動性,確保粉末在打印床上均勻分布,減少空洞和裂紋的產生,從而提高最終產品的致密度和機械性能。

通常松裝密度主要采用漏斗法測量,即將粉體裝入恒定及標準漏斗中,在一定的高度下讓其自由流下后充滿量杯,通過量杯內粉體測量的質量與量杯的體積對比即可求出其松裝密度值。

2.振實密度

振實密度是將粉末裝入振動容器中,在規定的條件下經過振實后測得的粉末密度,粉體材料振實后的體積是指顆粒體積+顆粒上的開孔和閉孔體積+顆粒間振實后空隙體積。與松裝密度相比,振實密度更能反映粉末在受力條件下的堆積特性,這對于3D打印過程中的粉末鋪展和熔融有著重要意義,有利于提高鋪展的均勻性和穩定性。

振實密度的測量通常是將一定量的粉末樣品放入振實密度儀的容器中,設定振動頻率和時間,使粉末顆粒在振動過程中重新排列,通過測量振動后粉末的體積和質量,得到振實密度。

振實密度測試儀 (來源:丹東百特儀器有限公司)

五、流動性評價

流動性是3D打印技術中關鍵性能指標之一,直接影響打印過程中鋪粉的均勻性和送粉過程的穩定性。如果粉末流動性較差,鋪粉時會造成粉末層局部不均勻,粉末堆積密度下降,得到的成形制品組織不均勻,致密度降低。

流動性是一個與形貌、粒度分布及松裝密度相關的綜合性參數,與流動性相關的測試點包括休止角、流出速度和壓縮度。

流動性影響因素(來源:鐳明激光金屬3D打印 )

(1)休止角:是粉體堆積層的自由斜面與水平面所形成的最大角,是粒子在粉體堆積層的自由斜面上滑動時所受重力和粒子間摩擦力達到平衡而處于靜止狀態下通過休止角測量儀測得,通常休止角越小,摩擦力越小,流動性越好。

休止角測定儀及流動性評價

(2)流出速度:是將物料加入于漏斗中用測定的全部物料流出所需的時間來描述。通常采用50g粉末,單位為s/50g,可以通過霍爾流速計測量,數值愈小說明該粉末的流動性愈好

(3)壓縮度:反映了粉體的凝聚性、松軟狀態,是粉體流動性的重要指標。在流動性較好的粉體中,松裝密度和振實密度值會接近,卡爾指數會很小。在顆粒間相互作用更大、流動性差的粉體中,松裝密度和振實密度之間的差異會更大,卡爾指數更大,因此通常采用卡爾指數和豪斯納比來評價其壓縮度。

參考文章:

《精合集團帶您解讀——粉末質量檢測對金屬3D打印質量的重要性》.鐳明激光金屬3D打印

《進入火爆的3D打印金屬粉末市場之前,先看下這篇文章》. 材料熱處理工程師

《一文了解金屬粉末》. 材易通

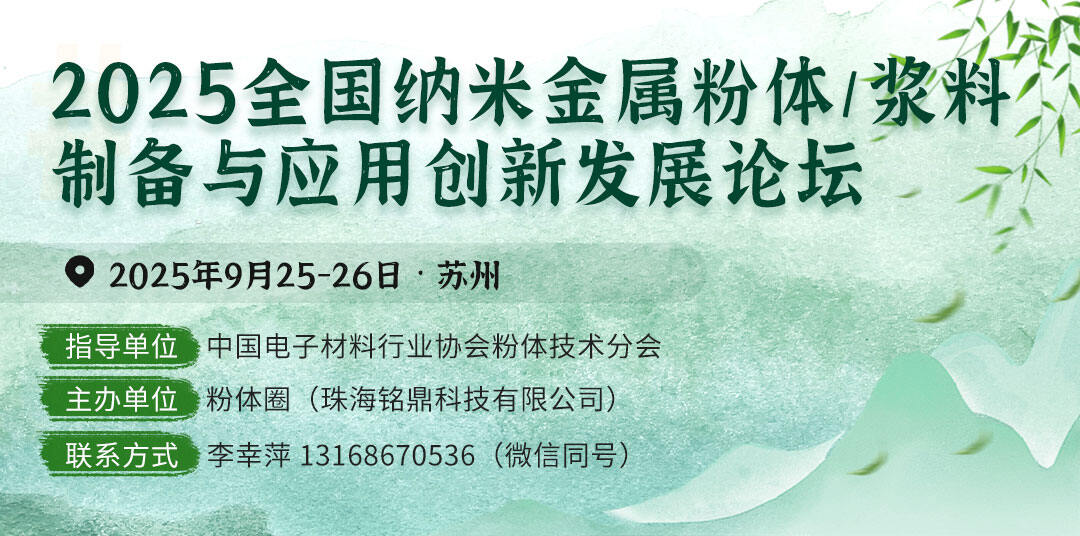

粉體圈Corange

作者:Corange

總閱讀量:670